Komponenty indukcyjne

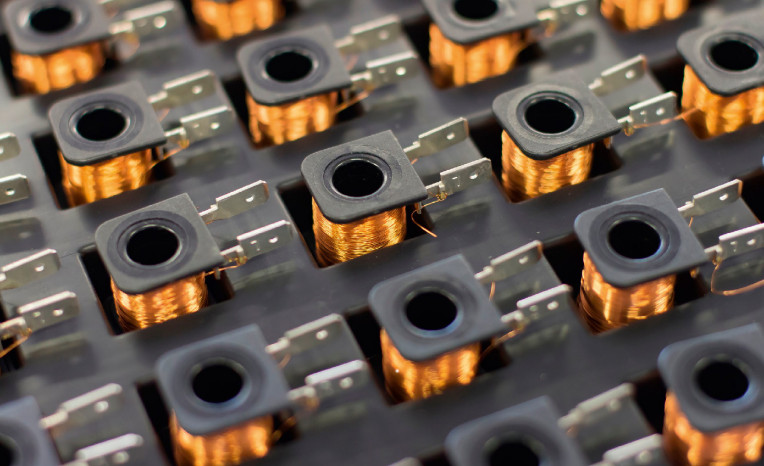

Wszystkie współczesne urządzenia elektroniczne są z generacji na generację coraz mniejsze, a znaczenie elektroniki mobilnej na rynku stale się pogłębia. Trend miniaturyzacji dotyczy też systemów zasilania, elektromobilności i przemysłowych urządzeń energoelektronicznych, których gęstość mocy sukcesywnie z każdą kolejną generacją rośnie. Nowoczesne elementy indukcyjne są niezbędne do takich zmian, bo za postępem technicznym kryją się bardzo często znaczące innowacje w zakresie impulsowej konwersji mocy.

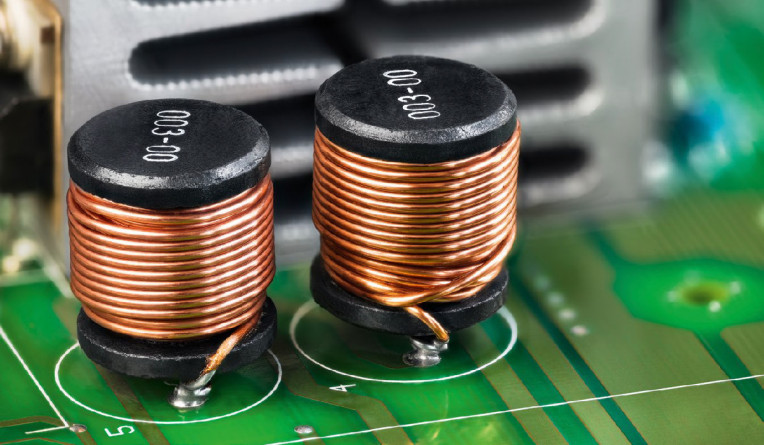

Osiągnięcie wysokiej sprawności jest możliwe m.in. dzięki dostępności miniaturowych dławików i transformatorów bazujących na niskostratnych materiałach magnetycznych o zwartej konstrukcji mechanicznej, zapewniającej małe reaktancje pasożytnicze, emisję zaburzeń i takich, które mają gabaryty pozwalające na łatwą integrację w urządzeniu. Mały i płaski transformator z uzwojeniami nawiniętymi licą lub płaskownikiem miedzianym (drutem krawędziowym) z rdzeniem otaczającym praktycznie całe uzwojenie jest rozwiązaniem, do którego się dąży we współczesnych rozwiązaniach systemów zasilania.

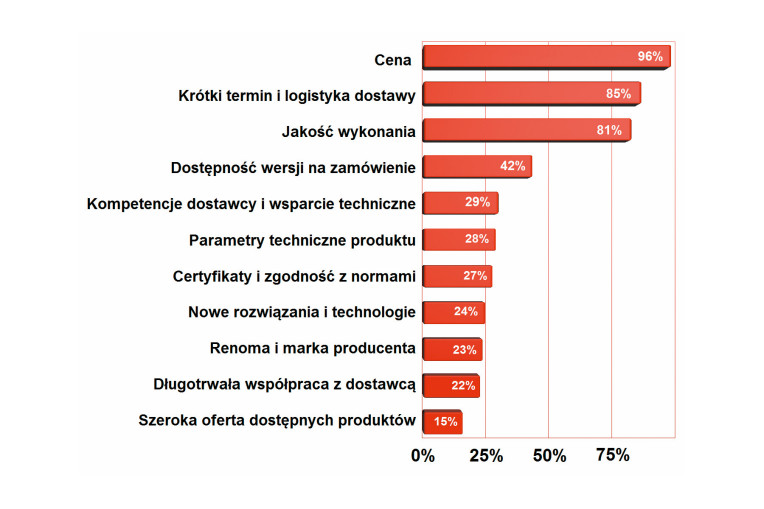

Główne cechy ofert brane pod uwagę przy selekcji elementów indukcyjnych

Zestawienie najważniejszych cech ofert handlowych w zakresie podzespołów indukcyjnych na pierwszej pozycji zawiera cenę, co z pewnością nie jest zaskoczeniem, gdyż podobnie jest dla większości produktów w naszym kraju. Drugą pozycję na wykresie zajął termin dostawy, a trzecią – jakość komponentów. Dopiero kolejne pola przynoszą odmianę od schematu – dostępność wersji na zamówienie jest cechą szczególną rynku elementów indukcyjnych i podstawą biznesu dla producentów krajowych, długotrwała współpraca z dostawcą, jego kompetencje techniczne i zapewniane wsparcie techniczne to znak, że wersje na zamówienie mają ogromne znaczenie w tym sektorze rynku.

Wiele drobnych usprawnień

Nowości w elementach indukcyjnych są bardzo liczne, ale niestety także mało widoczne. Ogólnie są to innowacje w zakresie materiałów magnetycznych, kształtów rdzeni, a więc pośrednio sposobu wykonania uzwojenia oraz używanych materiałów nawojowych i typów kontaktów elektrycznych. W dalszej kolejności są to zaawansowane materiały izolacyjne, skomplikowane procesy impregnacji oraz montażu takich komponentów.

Nowe materiały magnetyczne zapewniają pracę przy dość dużych częstotliwościach kluczowania, mają małe straty związane z przemagnesowaniem, wysoką indukcję nasycenia i podobne właściwości. Producenci proponują w tym obszarze ferryty z różnych mieszanek tlenków metali, spiekane drobiny czystego metalu o różnym ziarnie, składzie i proporcjach. Eksperymenty prowadzone są w wielu kierunkach, także w stronę rozwiązań hybrydowych, a więc bazujących na ferrytach łączonych ze sproszkowanym metalem, po to, aby zapewnić dużą indukcję nasycenia, małe straty na histerezie, a także aby uzyskać łagodną charakterystykę zapobiegającą gwałtownemu spadkowi indukcyjności przy zbliżeniu się z wartością prądu do nasycenia. Można też powiedzieć, że celem zmian w nowościach jest maksymalizacja energii, jaką można zgromadzić w danej objętości materiału magnetycznego lub uzyskanie najkorzystniejszego stosunku ceny do parametrów.

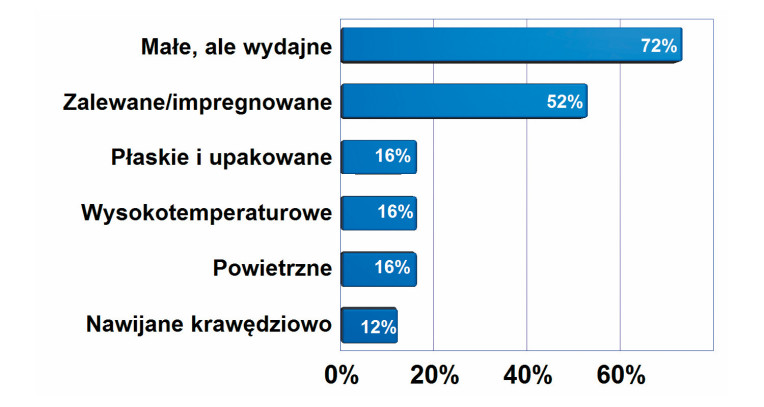

Ważne i poszukiwane elementy indukcyjne

W zakresie elementów indukcyjnych za najbardziej poszukiwane wersje wykonania uznano elementy "małe, ale wydajne", a więc przeznaczone do montażu SMD i bazujące na zaawansowanych materiałach magnetycznych, które mają wysoką indukcję nasycenia i mogą pracować z dużymi prądami roboczymi. Takiego typu dławiki i transformatory przeznaczone są do elektroniki dużej mocy, konwerterów, ładowarek, napędów i podobnych urządzeń, gdzie liczy się duża gęstość mocy. Na drugiej pozycji uplasowały się wersje zalewane i impregnowane, a więc odporne na czynniki środowiskowe.

Kształt materiału magnetycznego, czyli kształtka, decyduje o możliwości nawinięcia uzwojenia o określonej objętości, możliwości integracji w obudowie, a także o indukcyjności rozproszenia. W tym obszarze też sporo się dzieje, a liczba ofertowych wariacji na temat typowych kształtów stale się zwiększa.

Druty nawojowe coraz częściej są wielokrotnie izolowane (nawet czterokrotnie), co ułatwia zapewnienie wysokiej jakości izolacji elektrycznej. Dzięki takim drutom większość zasilaczy powszechnego użytku jest dzisiaj wykonana w tzw. II klasie izolacji i nie wymaga uziemiania. Coraz częściej transformatory nawijane są licami oraz także taśmą miedzianą (drutem o przekroju prostokątnym), który pozwala lepiej wypełnić okno nawojowe. Jest to tzw. nawijanie krawędziowe.

Nowe materiały izolacyjne dają możliwość ciasnego upakowania uzwojenia i jednoczesnego zachowania bezpieczeństwa. Są one ważne, bo z roku na rok układy impulsowe pracują przy wyższych napięciach wejściowych.

Bardzo szeroki asortyment

Cechą rynku elementów indukcyjnych jest bardzo szeroki asortyment produktów katalogowych. Z jednej strony jest to zjawisko pozytywne, bo pozwala dobrać do aplikacji najlepiej pasujący element przy minimalnym kompromisie w parametrach. Z drugiej strony na te mniej popularne typy cewek i dławików trzeba często długo czekać, bo możliwości ich magazynowania u dystrybutorów są niestety ograniczone. Widać to doskonale w obecnych czasach, gdzie rynek powoli dochodzi do równowagi po wielkim rozchwianiu łańcuchów dostaw po pandemii. Na skutek ogromnego asortymentu wybór produktu jest wielki tylko teoretycznie, bo ogranicza się do tego, co jest w magazynach, a nie w katalogu.

Aplikacje konwersji energii

Szacuje się, że elementy indukcyjne i magnetyczne mogą stanowić około połowy całkowitej masy współczesnego układu konwersji energii pracującego na wysokiej częstotliwości. Zasada działania tego typu komponentów wymaga zapewnienia bardzo dużego poziomu precyzji podczas całego procesu produkcyjnego, ponieważ ich właściwości ściśle zależą od posiadanych wymiarów geometrycznych. Nawet niewielkie niedokładności w procesie formowania rdzenia lub uzwojenia mogą prowadzić do znaczących różnic w rozkładzie strumienia pola magnetycznego podczas pracy układu.

Na przestrzeni lat poczyniono ogromne postępy w projektowaniu i konstrukcji elementów aktywnych i półprzewodnikowych, jednocześnie zaś sposób wytwarzania elementów pasywnych takich jak cewki pozostał niemal niezmieniony. Parametry tego typu elementów są często czynnikiem ograniczającym rozwój oraz poprawę efektywności układów konwersji mocy. Wskutek intensywnie prowadzonych prac i projektów badawczych na rynku pojawiło się na przestrzeni ostatnich lat wiele nowych typów materiałów magnetycznych, wykorzystywanych do konstrukcji komponentów indukcyjnych. Materiały te pozwalają na poprawę właściwości elementów indukcyjnych, pozwalając na uzyskanie mniejszej masy układu, wyższej częstotliwości pracy czy też niższego poziomu strat.

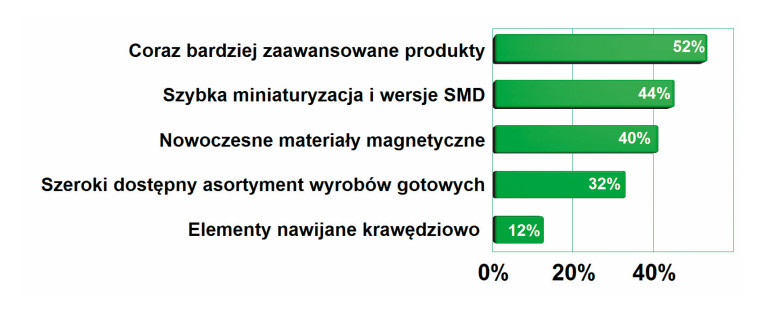

Najbardziej istotne trendy techniczne

Główne trendy techniczne w elementach indukcyjnych to większe zaawansowanie techniczne oraz miniaturyzacja. Nowoczesne materiały magnetyczne umożliwiają osiągnięcie większych gęstości mocy oraz działają przy wyższych częstotliwościach. Z kolei dostępność gotowych do użycia komponentów jest cenna, bo upraszcza konstrukcję wielu aplikacji i zmniejsza ryzyko projektowe. Ponadto komponenty do systemów impulsowych dostępne z półki są tańsze i można je kupić bez konieczności długiego czekania na realizację zamówienia. Dają one też lepsze możliwości wyboru i zmiany dostawcy. Widać to przede wszystkim w dławikach, gdzie liczba typów szybko się zwiększa i dobranie do danej aplikacji czegoś gotowego nie jest trudne.

Wsparcie techniczne oraz wysoka jakość definiują współpracę

Mimo że co do zasady działania elementy indukcyjne są proste, liczba szczegółów technicznych, zjawisk fizycznych, które trzeba brać pod uwagę przy ich aplikowaniu i projektowaniu, jest ogromna. Widać to najbardziej w transformatorach, gdzie dla zapewnienia optymalnych parametrów konieczne jest posiadanie wiedzy z obszaru fizyki (zjawiska w magnetykach), elektryki (izolacja, bezpieczeństwo funkcjonalne), kompetencji układowych w zakresie elektroniki (metody impulsowej konwersji mocy), przynajmniej podstawowej wiedzy z obszaru EMC, a w końcu szczegółów technologicznych związanych z produkcją takich elementów i testowaniem ich właściwości. Na koniec warto dostrzec, że przy ogromnej ofercie rynku w zakresie materiałów magnetycznych, licznych wersji wykonania, różnych obudów i kształtów rdzeni, nawet pobieżna orientacja w tym, co jest nowe, a co już wychodzi z użycia, czym warto się zainteresować i będzie się najlepiej nadawać do projektu, a co jest kompletnie nietrafionym pomysłem, nastręcza sporo trudności.

Zatem nawet jeśli wiele osób rozumie co do zasady, o co chodzi w nawijaniu, tylko ułamek z nich zna się dobrze na takich niuansach. Prawdopodobnie dlatego producenci elementów indukcyjnych tak dużą wagę przykładają do wsparcia technicznego, pomocy projektowej dla klientów i wkładają wiele wysiłku w to, aby pomysły klientów przekuć na działające elementy.

Klienci oczekują dzisiaj od transformatorów sieciowych i elementów indukcyjnych do układów impulsowych niezawodnego działania, wysokiej odporności na narażenia środowiskowe, przeciążenia, podwyższoną temperaturę i stany nieustalone. W ostatnich latach znacznie wzrosła ponadto świadomość klientów na temat wykonania elementów indukcyjnych zgodnie z wymaganiami norm bezpieczeństwa, certyfikacji niepalności UL i takich samych wymagań w stosunku do używanych materiałów konstrukcyjnych. W ramach poprawiającej się dbałości firm o warunki pracy personelu rośnie zapotrzebowanie na transformatory separacyjne, automatykę przeciążeniową i podobne elementy ochronne. Wzrost zainteresowania jakością produkowanych transformatorów i elementów indukcyjnych jest zdaniem niektórych producentów tak wyraźnie widoczny, że cena tych elementów nierzadko odchodzi na drugi plan. Innymi słowy, rynek szybko dojrzewa, jeśli chodzi o relacje.

Transformatory sieciowe

Transformatory sieciowe są doskonałym przykładem na to, że procesy dziejące się we współczesnej technice, o ile nie dotyczą obszaru konsumenckiego, rozciągają się na lata, a nierzadko nawet na dekady. Dlatego zasilanie impulsowe nie wyrzuciło transformatorów sieciowych na margines i dalej znajdują one zastosowanie w kilku ważnych niszach techniki.

Pierwszą są urządzenia, w których trzeba zapewnić dużą odporność na przepięcia i stany nieustalone pojawiające się w sieci energetycznej, które zwykłym transformatorom nie szkodzą, a dla zasilaczy impulsowych potrafią być zabójcze. W aplikacjach przemysłowych, instalacjach w terenie, miejscach, gdzie zasilanie jest dalekie od stabilności, bo np. jest dostarczane linią napowietrzną, dalej zwykłe transformatory są stosowane z tego powodu.

Oczywiście można znaleźć na rynku zasilacz impulsowy z rozbudowaną ochroną lub też dodać zewnętrzne ochronniki, ale one podrażają znacznie konstrukcję. Łatwiej jest sięgnąć po coś wypróbowanego.

Zasilacze z transformatorami sieciowymi są też elementami precyzyjnej aparatury, sprzętu medycznego i innych rozwiązań, gdzie istotne jest uzyskanie dużej czułości – np. w układach radiowych. Przy transformatorach sieciowych nie ma problemu z zakłóceniami wywołanymi przełączaniem prądu z wysoką częstotliwością.

Po trzecie, wersje sieciowe potrafią działać bezawaryjnie przez długie lata, czego niestety nie da się powiedzieć o jednostkach impulsowych za podobne pieniądze. Gdy konieczne jest zapewnienie pewnej pracy urządzenia w warunkach podwyższonej temperatury i przez długi czas, np. powyżej 5 lat, rozwiązanie takie wydaje się pewniejsze. Instalacja przemysłowa w terenie, rozproszone systemy instalowane na obiektach również wykorzystują zasilacze tego typu z opisanych względów.

Na koniec warto przypomnieć o rozwiązaniach niszowych, np. sprzęt audio wysokiej klasy, sprzęt estradowy, w których konserwatywne podejście do projektu jest czymś oczekiwanym przez rynek.

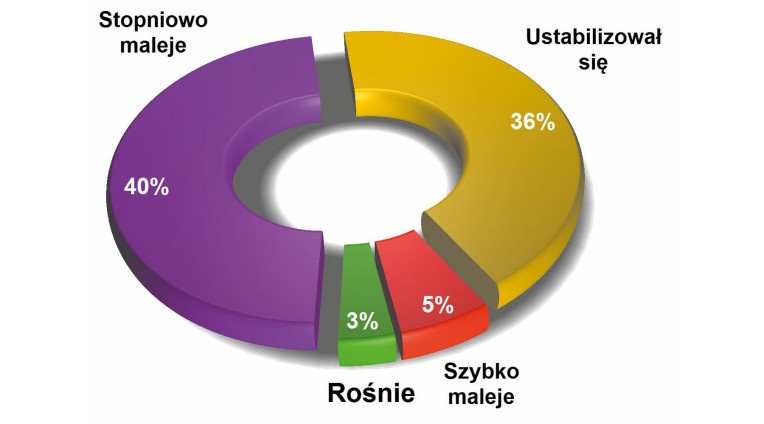

Popyt rynku na transformatory sieciowe

Popyt na transformatory sieciowe stopniowo maleje lub też wcale się nie zmienia, co sugeruje, że rynek złapał w końcu równowagę. Wiadomo, że trend konwersji impulsowej energii jest dominujący i ogranicza zapotrzebowanie na klasyczne elementy (sieciowe), niemniej nie ma mowy o eliminacji takich transformatorów. Transformatory sieciowe trzymają się w aplikacjach, gdzie trzeba zapewnić wysoką odporność na stany nieustalone, małe zakłócenia, wiele lat nieprzerwanej pracy, wysokie napięcia, wysoką izolację i podobne właściwości. Są one konkurencyjne dla rozwiązań impulsowych w medycynie i przemyśle oraz tam, gdzie trzeba zapewnić wiele lat bezproblemowej pracy.

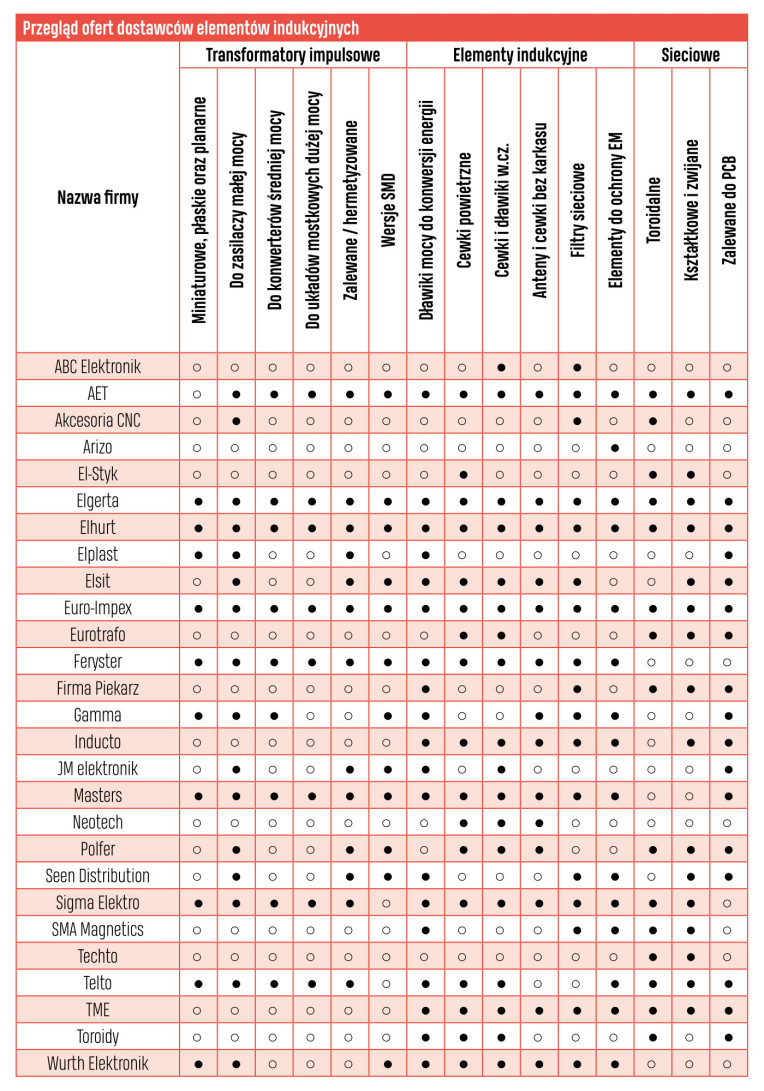

Dystrybutorzy i producenci

Dostawcy elementów indukcyjnych w Polsce to kilkadziesiąt firm dystrybucyjnych i produkcyjnych. Elementy te są częścią ofert wszystkich dużych firm dystrybucyjnych, dostawców katalogowych oraz dystrybutorów specjalizowanych. Elementy indukcyjne sprzedają także firmy znane na rynku z dostaw rdzeni i materiałów magnetycznych, karkasów, przewodów i akcesoriów.

Produkcja transformatorów oraz dławików bazuje na stosunkowo prostej technologii, dostępnych powszechnie materiałach, jak druty, lice, karkasy, rdzenie, i maszynach do nawijania. W efekcie w kraju funkcjonuje kilkunastu producentów. W ogromnej większości są to firmy z dużym doświadczeniem i kadrą inżynierską, zajmujące się tą działalnością od lat. Na przestrzeli dwóch dekad polscy producenci stali się dobrymi partnerami do interesów z firmami skandynawskimi lub niemieckimi, gdyż zaoferowali konkurencyjnie niższe ceny, wysoką jakość wykonania, przy ważnej z punktu widzenia prowadzonego biznesu bliskości geograficznej. Co więcej, wiele projektów urządzeń specjalistycznych, jakie są cechą szczególną naszego rynku, wymaga takich elementów wykonanych na zamówienie, zwłaszcza transformatorów impulsowych. Wprawdzie wszyscy wytwórcy dostarczają takie indywidualnie dopasowane komponenty, niemniej krajowi wytwórcy mają tu przewagę w postaci szybkości, możliwości zamówienia niewielkich partii i świadczą wysokiej jakości wsparcie techniczne (projekt), co w przypadku tematyki zasilania impulsowego ma spore znaczenie. Stabilna cena i dostępność są podstawą dla tej branży oraz także pewność, że zamawiane produkty spełniają wymogi norm obowiązujące w Europie oraz na świecie.

W obszarze produkcji działają firmy takie jak Indel, Breve, Sizei, Telto, Toroidy, które produkują transformatory sieciowe. Część z nich wytwarza też podzespoły indukcyjne na ferrytach. Krajowi producenci elementów indukcyjnych, tacy jak Feryster, Neotech, Telzam, AET, Elsit oraz Polfer PI, wytwarzają cewki, dławiki, transformatory impulsowe i wykonują elementy na zamówienie.