- Elpin to firma z długą historią i stałą obecnością na rynku. Jak wyglądały początki działalności?

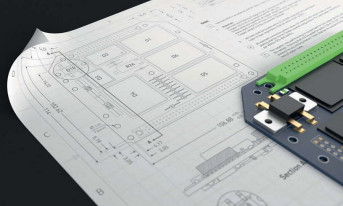

Elpin powstał w 1989 roku, czyli w tym roku obchodzimy 30-lecie naszej działalności. Początkowo firma zajmowała się tworzeniem dokumentacji do produkcji obwodów drukowanych na zlecenie klientów. Na podstawie projektu mozaiki klienta przygotowywane były klisze niezbędne do naświetlania warstw światłoczułych. Mieliśmy wtedy własny fotoploter, jednak płytek drukowanych nie produkowaliśmy samodzielnie. Wybranym klientom dostarczaliśmy je dzięki podjęciu kooperacji z kilkoma lokalnymi zakładami produkującymi obwody.

W ciągu kilku lat zdobyliśmy sporo klientów i wypracowaliśmy sobie znaną i cenioną na rynku markę, bo tworzenie tego rodzaju dokumentacji wymagało znajomości wielu technologicznych szczegółów, specyficznych dla zakładów produkujących obwody, a o tym firmy elektroniczne nie wiedziały zbyt wiele.

Po pięciu latach pojawiła się okazja poszerzenia działalności o wytwarzanie płytek drukowanych. Dwaj wspólnicy prowadzący w Wołominie zakład, z którym współpracowaliśmy, postanowili się rozstać. Ten współwłaściciel, który pozostał w branży PCB, zaproponował nam prowadzenie wspólnego biznesu.

- Przejście od projektowania do produkcji to był skok na głęboką wodę?

Nie było to łatwe również z tego powodu, że zakład wymagał doinwestowania w sprzęt produkcyjny, a poza tym miał do spłacenia wcześniejszy kredyt. Zaryzykowaliśmy, a na naszej decyzji zaważyło trochę to, że nie zdawaliśmy sobie w pełni sprawy z tego, na co się porywamy i z jakim dużym wysiłkiem wiąże się produkcja płytek. Wspólnikiem w tym zakładzie produkcyjnym został mój mąż, Jerzy Macura, i w ten sposób powstała spółka PCB s.c.

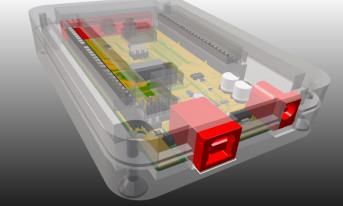

Od tamtej pory są to, wraz z Elpinem, ściśle związane działalnością dwie spółki o uzupełniającym się profilu rynkowym. Elpin zajmuje się sprzedażą, obsługą formalną zamówień i klientów, rozliczeniami oraz przygotowaniem dokumentacji, natomiast PCB wytwarza obwody drukowane. Na skutek tych zaszłości, niemal już historycznych, mamy z mężem osobne firmy.

- Kim byli Wasi klienci na płytki w tamtym czasie?

Elpin współpracował już wtedy z wieloma producentami elektroniki, głównie z zakresu automatyki przemysłowej, dla których mogliśmy nie tylko przygotowywać płytki od strony dokumentacji, ale także je wytwarzać. Dzięki temu po pół roku zakład produkcyjny PCB stanął na nogi - kredyt został spłacony i można było pomyśleć o zakupie kolejnych maszyn.

To było wiele lat temu, ale mimo upływu czasu PCB nieprzerwanie funkcjonuje i produkuje płytki. Mamy tam stałą doświadczoną kadrę, z którą jesteśmy związani od wielu lat. Rzetelni i kompetentni pracownicy są dla nas podstawą biznesu, dzięki czemu ciągle pozostaje on rentowny, mimo że tak wiele dzieje się na rynku. Częścią dobrych relacji biznesowych jest też grono stałych i zadowolonych klientów.

- Rynek PCB uznawany jest za bardzo trudny z uwagi na silną konkurencję ze strony firm azjatyckich. Jak się odnajdujecie w takiej rzeczywistości?

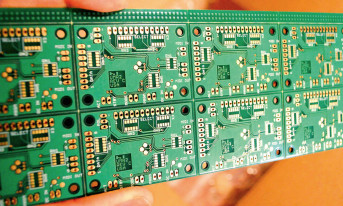

Z azjatyckimi producentami obwodów drukowanych nie da się walczyć, tak samo jak nie można zmienić innych globalnych trendów w biznesie. Z tego powodu Elpin i PCB od lat działają w niszy, jaką są ekspresowe usługi wykonywania niewielkich serii płytek, na przykład do celów prototypowania. Takimi usługami na kilka, kilkanaście płytek zainteresowane są zarówno nowe, rozpoczynające swoją działalność firmy, jak i te, które wytwarzają specjalistyczne urządzenia na zamówienie.

Ceny płytek prototypowych są niższe, gdyż nie wykonuje się dla nich oddzielnych dokumentacji, nie ma też określonego minimum powierzchni. Jednak ich produkcja jest sporym wyzwaniem, bo trzeba mieć dobrą organizację pracy, aby panować nad bieżącą obsługą produkcji dla wielu drobnych zleceń jednocześnie.

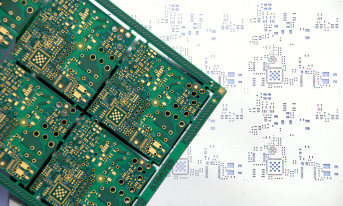

Wykonujemy głównie płytki dwustronne z metalizacją oraz jednostronne. Do produkcji obwodów wielowarstwowych nie mamy infrastruktury. Staramy się natomiast realizować zamówienia klientów coraz szybciej. Nasze rekordowe tempo dzisiaj, przy terminach ekspresowych, potrafimy sprowadzić do jednego dnia roboczego.

- Jaką obecnie pozycję na rynku zajmujecie? W czym jesteście mocni?

Coraz większe znaczenie na stale rozwijającym się rynku produkcji elektroniki ma w Polsce branża kontraktowa, a więc montaż podzespołów na płytkach drukowanych. Takie usługi są coraz popularniejsze i obejmują w wielu przypadkach także dostawę płytek i komponentów. Do takich zleceń duża część płytek jest zamawiana przez przedsiębiorców w Chinach, zwłaszcza większe serie. Ogranicza to rynek krajowy, ale mimo tak silnej konkurencji w naszej branży cały czas pojawiają się nowe firmy, co podważa formułowane niekiedy opinie o zastoju i nadal zapewnia rozwój.

My, jak już wspomniałam, obsługujemy mniejsze wolumeny i jesteśmy w tym szybsi, zatem konkurencyjni. Dorobiliśmy się z czasem grona stałych klientów, wiele firm nas zna i ceni za zaangażowanie i możliwości. W ostatnich latach przybyło nam, co również cieszy, sporo nowych klientów.

Wszystkim zapewniamy rzetelną i kompleksową obsługę. Żadnego projektu nie traktujemy szablonowo i na każdym etapie produkcji ściśle współpracujemy z klientem. Dotyczy to też podejścia do reklamacji. Rozpatrujemy je w kilka minut i skupiamy się na rozwiązaniu problemu, a nie poszukiwaniu winnych.

- W jaki sposób można by poprawić kondycję polskich producentów obwodów?

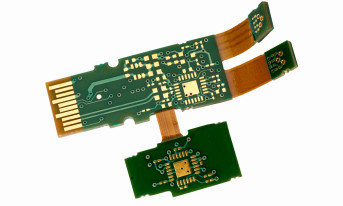

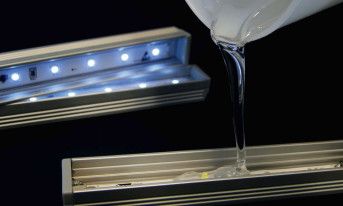

Rynek PCB nie jest łatwy, produkcja staje się coraz bardziej skomplikowana i wymaga większych inwestycji. Unowocześnianie branżowych zakładów wiąże się z zakupem nowoczesnych urządzeń typu direct imaging, a więc naświetlarek bezpośrednich do fotopolimerów, które podnoszą dokładność i eliminują potrzebę wykonywania klisz, bądź drukarek do wykonywania warstw opisowych - eliminacja sitodruku.

Rynek PCB nie jest łatwy, produkcja staje się coraz bardziej skomplikowana i wymaga większych inwestycji. Unowocześnianie branżowych zakładów wiąże się z zakupem nowoczesnych urządzeń typu direct imaging, a więc naświetlarek bezpośrednich do fotopolimerów, które podnoszą dokładność i eliminują potrzebę wykonywania klisz, bądź drukarek do wykonywania warstw opisowych - eliminacja sitodruku.

Przy produkcji prototypów taki sprzęt jest wyjątkowo cenny, bo pozwala jeszcze bardziej przyspieszyć produkcję obwodów. Niestety, głównym problemem są wysokie koszty inwestycyjne wykraczające poza nasze możliwości i prawdopodobnie też większości innych krajowych producentów płytek.

Jedyną szansą jest wspólna inwestycja, a więc powołanie spółki celowej przez producentów PCB i kupno maszyny wspólnymi siłami. Takie wspólne usługi mogłyby być rozszerzone o inne części procesu. Kooperacja w produkcji jest normalną praktyką na wielu rynkach. U nas sprawdza się ona jedynie częściowo, np. w złoceniu takie wspólne usługi są nieodzowne.

Wydajność maszyn direct imaging jest bardzo duża i daleko wykracza poza potrzeby jednego mniejszego producenta, co jeszcze bardziej wskazuje na potrzebę wspólnego działania. Nie da się tego obejść, bo nie ma urządzeń mniej wydajnych, są tylko te bardzo zaawansowane.

Niestety ta koncepcja nie padła na podatny grunt i nie udało się zainteresować innych powołaniem do życia takiego "centrum usług PCB". Moim zdaniem to wielka szkoda.

Inny istotny problem wynika z faktu, że większość właścicieli takich niewielkich zakładów w Polsce, podobnie jak i my, zalicza się do osób starszych. Oznacza to, że w perspektywie kilku lat branża będzie musiała się zmierzyć z tematem sukcesji działalności na rzecz członków rodziny lub pracowników, a ci przedsiębiorcy, którym się to nie uda, będą zmuszeni rozważać sprzedaż firmy lub wręcz zamknięcie biznesu.

- A skąd wziął się pomysł na kupno lasera do szablonów i usługi ich wykonywania?

Prowadząc przez lata dwie firmy, byliśmy z mężem osobami dość zapracowanymi, stąd wiele strategicznych decyzji dotyczących naszych inwestycji podejmowaliśmy niejako w biegu. O takim urządzeniu mąż marzył od dawna, niemniej finansowo było ono całkowicie poza naszym zasięgiem. W tamtych czasach był to koszt ok. 400 tysięcy euro, stąd ewentualna inwestycja jawiła się nam przez kilka lat jedynie jako mglista perspektywa.

Okazja na kupno pojawiła się w 2008 roku. Był to na rynku czas kryzysu i ceny urządzeń laserowych wyraźnie spadły. W apogeum rynkowej paniki nawet poniżej 200 tysięcy euro. Pojawiła się też dodatkowa szansa, bo w plany zakupowe włączyła się moja młodsza siostra, Jadwiga Koba, podobnie jak my absolwentka mechaniki precyzyjnej Politechniki Warszawskiej. Po innych doświadczeniach zawodowych zdecydowała się wejść do branży jako przedsiębiorca.

W rezultacie w 2008 roku powstała spółka KoMa Laser SMT i nie zastanawiając się już dłużej, kupiliśmy wspólnie w tym samym roku urządzenie laserowe do wycinania szablonów.

Szablony laserowe stanowiły wówczas dużą nowość, a ich ceny były znacząco wyższe niż klasycznych wersji trawionych. Robiliśmy już wtedy sporo szablonów trawionych, więc mogliśmy wykonywać też wersje laserowe w cenie zbliżonej w wielu przypadkach do szablonów trawionych, dzięki czemu od razu przebiliśmy się z ofertą.

Poza tym wiele firm, dla których robiliśmy płytki, zaczęło zamawiać przy okazji szablony, a klienci od szablonów zamawiali nierzadko też obwody drukowane. W ten sposób nasza wspólna inwestycja okazała się krokiem milowym w rozwoju firmy. Warto dodać, że w 2013 r. kupiliśmy kolejny laser LPKF, dysponujemy więc od tego momentu dwiema takimi maszynami.

- Skoro zainwestowaliście w produkcję szablonów, to naturalnym krokiem rozwoju byłby też montaż kontraktowy…

Jak wynika z tego, o czym rozmawiamy, mamy obecnie trzy firmy, co wynika z zaszłości, ale na bieżąco wiąże się z tym większy nakład pracy. Brakuje nam też doświadczenia w zakresie montażu, bo nasze kompetencje w największym stopniu dotyczą PCB. Należałoby mieć odpowiednią kadrę i technologów, a o takich specjalistów teraz nie jest łatwo. Potrzebny byłby nowy budynek, bo to, czym dysponujemy teraz, nie ma rezerw miejsca. Czyli taka inwestycja w montaż wymagałaby wszechstronnego zaplanowania i zdobycia finansowania.

- Jakie jest znaczenie pomocy technicznej i kontroli projektów płytek, które przeprowadzacie przed skierowaniem do produkcji?

Większość projektów ma jakieś mniejsze lub większe usterki technologiczne. Złe odstępy, zbyt małe średnice otworów, elementarne pomyłki typu zamiana warstw, wykroczenia poza możliwości technologiczne zakładu, a także dziesiątki innych zagadnień, które wymagają wyjaśniania z klientem przed produkcją.

Klienci cenią sobie taką pomoc, że ktoś ich projekty przejrzy i wyłapie usterki. Oznacza to, że nie będzie się produkować im płytek na ślepo, więc i ryzyko otrzymania wadliwych płytek staje się zdecydowanie mniejsze.

Gotowe płytki testujemy na testerze optycznym AOI i na testerach elektrycznych połączeń. Prototypy też. Bo prototyp to taka płytka, która najczęściej ma charakter roboczy i z góry spisano ją na straty, jednak koszt komponentów jest coraz wyższy, poza tym zła płytka nie pozwala na dedukcję, co w urządzeniu nie działa. Zatem prototyp, nawet jeśli ogranicza się do jednej sztuki, musi być sprawdzony tak samo dokładnie, jak płytka produkcyjna.

- Jakie macie plany na przyszłość?

Doskonalimy procesy produkcyjne i organizację pracy, aby jeszcze szybciej i lepiej wykonywać płytki. Takie są oczekiwania klientów i staramy się im sprostać. Czasem oznacza to wariackie tempo, łącznie z tym, że klienci przy superszybkich tematach odbierają obwody bezpośrednio z zakładu. Ale zawsze staramy się wyjść im naprzeciw.

Z planowaniem dalekosiężnym jest u nas trudniej. Jesteśmy bardzo zapracowani i większość dyskusji o inwestycjach, rozwoju i kierunkach przekładana jest na wolne chwile, a więc najczęściej na czas podróży wakacyjnych. Jednak doskonale zdajemy sobie sprawę zarówno z różnorakich uwarunkowań, obciążeń i ograniczeń, choćby wiekowych, jak i z zakresu naszej odpowiedzialności wobec klientów, a przede wszystkim naszych zespołów pracowniczych. Nie wykluczam jednak, że coś może się zmienić również całkowicie spontanicznie.

Rozmawiał Robert Magdziak