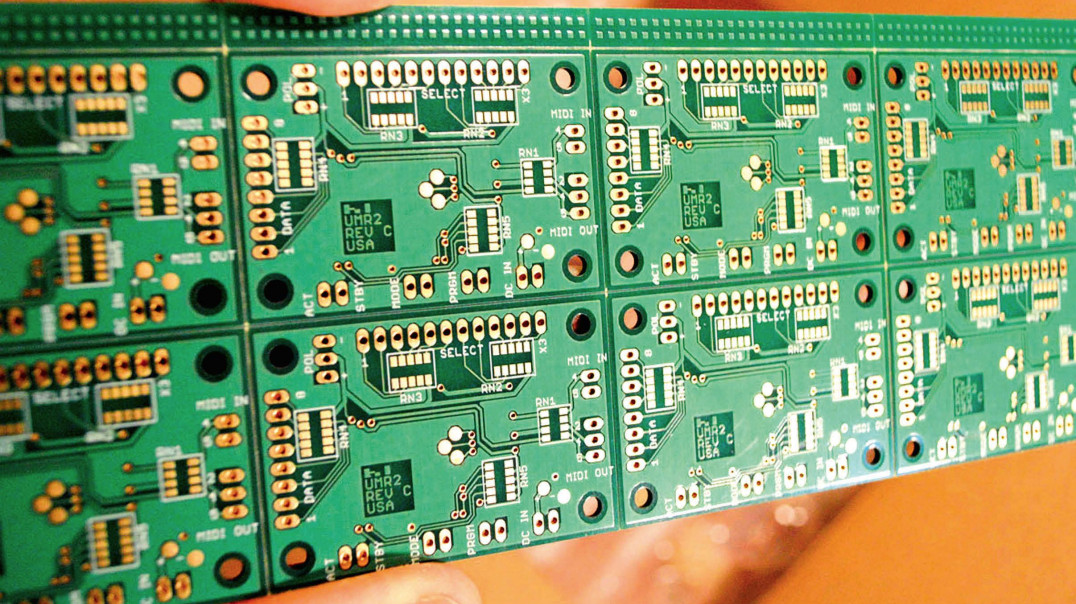

Producenci PCB nie wytwarzają zazwyczaj jedynie pojedynczych płytek o zamówionych przez klienta wymiarach. Zamiast tego w procesie technologicznym używa się większych płyt materiału o zunifikowanych rozmiarach, tzw. paneli. Panelizacja polega na ułożeniu wielu projektów obwodów na jednym wspólnym obszarze, przy zachowaniu odpowiednich marginesów i odstępów, w taki sposób, aby jak najlepiej wykorzystać całą powierzchnię panelu produkcyjnego (zminimalizować jego niezajęty obszar).

Koszt jednostkowy wykonania płytki PCB w dużej części zależy właśnie od możliwości jej panelizacji, czyli od kształtu i wymiarów płytki - jeśli płytka ma standardowy kształt dopasowany do rozmiarów panelu, to jej produkcja będzie znacznie tańsza niż w przypadku nietypowego projektu o nieregularnych kształtach.

Panelizację może wykonać również samodzielnie projektant płytki, np. w celu połączenia w jednym zamówieniu kilku różnych projektów, wykonaniu serii takich samych układów lub w przypadku produkcji płytek o bardzo małych rozmiarach (wtedy jest ona nawet niezbędna). Samodzielne grupowanie płytek w większe panele pozwala zazwyczaj ograniczyć koszty ich produkcji oraz montażu, szczególnie jeśli jest to montaż automatyczny.

Kiedy panelizacja jest konieczna?

Większość urządzeń wykorzystywanych w procesie zautomatyzowanego wytwarzania płytek PCB może pracować jedynie z płytkami o określonym rozmiarze minimalnym, definiowanym najczęściej jako długość dłuższej osi płytki. Zazwyczaj rozmiar ten wynosi ok. 50 mm. Kiedy zatem dłuższy bok projektowanej płytki jest krótszy od tej wartości, konieczne jest samodzielne połączenie w jednym projekcie kilku obwodów.

Panelizacja może być również konieczna (lub wysoce wskazana) w przypadku płytek o bardzo nietypowych kształtach (jeśli np. płytka nie ma dwóch równoległych krawędzi, nie można przemieszczać jej za pomocą automatycznych przenośników). Układy takie powinno się grupować w bloki o bardziej regularnych wymiarach, stosując przy tym rozwiązania pozwalające później na poprawne przeprowadzenie depanelizacji, czyli separacji panelu na poszczególne obwody.

Wymiary panelu

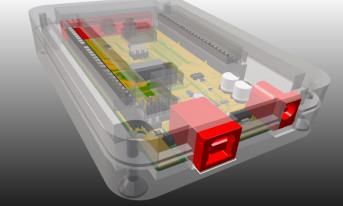

Własny panel bardzo często projektuje się z myślą o jego późniejszym automatycznym montażu, o co należy odpowiednio zadbać już na wczesnym etapie projektowania. Warto również zoptymalizować wymiary panelu pod kątem możliwości zakładu produkcyjnego i rozmiaru stosowanych tam paneli produkcyjnych.

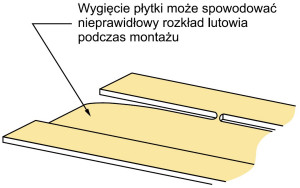

Każdy rodzaj obróbki mechanicznej wykorzystywany w celu ułatwienia późniejszej separacji panelu na pojedyncze obwody osłabia strukturę PCB. Czynnik ten bardzo często ogranicza maksymalne dopuszczalne rozmiary panelu, szczególnie w przypadku późniejszego automatycznego montażu - maszyny do automatycznego układania komponentów (pick and place) oraz lutowania na fali do poprawnej pracy wymagają odpowiedniej sztywności płytek drukowanych.

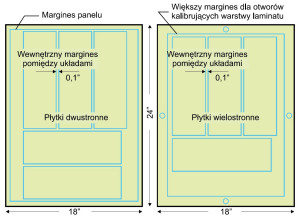

W wytwórni PCB wykorzystuje się zazwyczaj panele produkcyjne o określonym rozmiarze, często jest to 18×24 cale. Minimalny odstęp płytki od krawędzi wynosi zazwyczaj 0,5 cala w przypadku płytek dwuwarstwowych oraz 1 cal w przypadku płytek wielowarstwowych. Przekłada się to na powierzchnię użyteczną o wymiarach 17×23 cala dla projektów dwuwarstwowych oraz 16×22 cala dla projektów wielowarstwowych.

Minimalna odległość pomiędzy krawędziami obwodów (płytek) rozmieszczonych na jednym panelu wynosi ok. 0,1 cala, co również zwiększa niewykorzystany obszar panelu. Producenci PCB udostępniają niekiedy narzędzia pozwalające obliczyć, jaki procent powierzchni panelu został wykorzystany użytkowo.

Zazwyczaj przyjmuje się, że przy dobrze zoptymalizowanej panelizacji powinno się udać wykorzystać przynajmniej 70% dostępnej powierzchni. Jeśli nie udało się osiągnąć takiej wartości, warto rozważyć wprowadzenie zmian w projekcie.

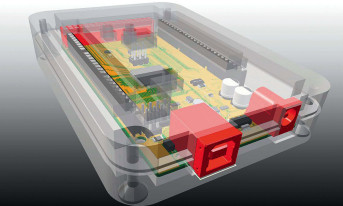

Przykładowe rozmieszczenie płytek na standardowym panelu produkcyjnym przedstawiono na rysunku 1. Jeśli jest to możliwe, warto zapewnić zbliżone rozmiary rozmieszczonych na panelu płytek. Jeśli jeden z wymiarów (szerokość lub długość) jest taki sam lub zbliżony dla wszystkich, ułatwia to ich transport za pomocą automatycznego przenośników (brak konieczności regulacji szerokości szyn transportowych).

Metody depanelizacji

Projekt płytki, w tym przede wszystkim minimalny dopuszczalny odstęp pomiędzy krawędzią a komponentami SMD oraz możliwość "zawieszania" gniazd i konektorów nad krawędziami, zależą od wybranej przez projektanta metody panelizacji.

Generalnie wyróżnia się dwa rodzaje obróbki mechanicznej umożliwiające późniejszą depanelizację pojedynczych obwodów - rylcowanie oraz frezowanie. Dodatkowo w wielu przypadkach najbardziej optymalna okazuje się kombinacja obu tych metod.

W przypadku układów przeznaczonych do produkcji w bardzo dużych seriach poszczególne obwody oddziela się niekiedy na panelu po prostu pustym obszarem laminatu. Obwody rozcina się następnie np. za pomocą lasera. Tego typu rozwiązania są bardzo kosztowne, przez co nie znajdują zastosowania przy produkcji na mniejszą skalę, nie będą zatem przedmiotem dalszych rozważań w tym tekście.

Rylcowanie

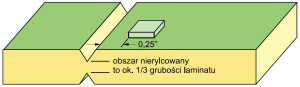

Obróbka mechaniczna za pomocą rylcowania polega na nacięciu obu stron laminatu tarczowymi ostrzami, na ok. 1/3 głębokości laminatu z każdej ze stron. Rozdzielenie odseparowanych w ten sposób obwodów może odbywać się za pomocą odpowiedniego narzędzia (ostrza), ewentualnie ręcznie, choć w drugim przypadku istnieje duże ryzyko uszkodzenia płytki z powodu dużych naprężeń.

Rylcowanie ma wiele zalet, dlatego wiele wytwórni zaleca korzystanie z tej metody, gdy tylko jest to możliwe (np. brak jest elementów ponad krawędziami). Jest to metoda pozwalająca najlepiej wykorzystać powierzchnię materiału - nie ma konieczności stosowania dodatkowych odstępów między płytkami, będących później odpadem poprodukcyjnym.

Rylcowanie zapewnia również wysoką sztywność panelu, nie wymaga stosowania ramek ani marginesów. W przypadku korzystania z właściwych narzędzi depanelizacja układów rylcowanych generuje mniej naprężeń na powierzchni płytki niż w przypadku wyłamywania obwodów frezowanych.

Metoda ta ma jednak sporo ograniczeń, dlatego nie w każdym przypadku będzie mogła znaleźć zastosowanie. Jak już wspomniano, rylcowanie nie jest możliwe, jeśli na krawędzi lub w jej bliskim sąsiedztwie znajdują się jakieś komponenty lub ścieżki. Bezpieczna odległość mozaiki od krawędzi zależy od grubości laminatu - w przypadku laminatu o grubości 1,55 mm będzie to ok. 0,4 mm.

Większe elementy pasywne SMD, takie jak na przykład kondensatory ceramiczne (MLCC, Multilayer Ceramic Chip Capacitors), powinny być umieszczane w jeszcze większej odległości od krawędzi (nie mniejszej niż 3 mm) - w przypadku rozmieszczenia ich w odległości mniejszej niż ok. 6,25 mm od krawędzi ich oś podłużna powinna biec równolegle do linii krawędzi.

Naprężenia powierzchni związane z procesem depanelizacji mogą przenieść się bowiem poprzez powierzchnię płytki na połączenia lutownicze oraz obudowy elementów, prowadząc do ich uszkodzenia. Ułożenie podłużnej osi elementu równolegle do krawędzi płytki minimalizuje ryzyko takiej sytuacji.

Warunkiem uniemożliwiającym rylcowanie jest także zbyt mała grubość laminatu (poniżej ok. 0,5 mm). Problemy pojawiają się też w przypadku stosowania grubych laminatów (powyżej ok. 2,4 mm), ponieważ wraz ze wzrostem grubości laminatu rośnie grubość obszaru nierylcowanego (w celu zachowania sztywności panelu), co utrudnia późniejszą depanelizację. Ponadto rylcowanie można wykonywać jedynie w dwóch osiach - poziomej i pionowej, nie ma zatem możliwości rylcowania płytek o kształcie innym niż prostokątny.

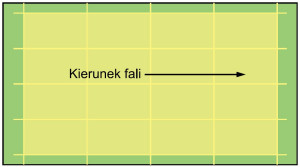

Aby zwiększyć nieco sztywność panelu rylcowanego (co ma szczególne znaczenie w przypadku późniejszego procesu lutowania na fali), zaleca się pozostawienie na obrzeżach panelu niewielkich obszarów nienaciętych, na liniach przebiegających równolegle do kierunku przejścia panelu przez falę (rys. 3).

Należy pamiętać, aby poprowadzić linie rylcowania poza krawędź płytki w celu zapewnienia odpowiedniej głębokości rylcowania wzdłuż całej krawędzi. Odległość, na jaką linie rylcowania muszą wykraczać poza obrys płytki, zależy od średnicy tarczy stosowanej w zakładzie produkcyjnym, najlepiej zatem zastosować wystarczająco duży margines bezpieczeństwa (nacięcie o długości 0,75 mm na ramce o szerokości 1,5 mm powinno być wystarczające) lub skonsultować się z przedstawicielem wytwórni.

W porównaniu do frezowania rylcowanie cechuje się niższą jakością wykończenia krawędzi oraz tolerancją ich wymiarów - jeśli wymagania te mają kluczowe znaczenie dla projektu, to konieczne będzie zastosowanie obróbki frezowaniem.

Frezowanie

Obróbkę mechaniczną poprzez frezowanie wykorzystuje się w przypadkach, kiedy użycie rylcowania nie jest możliwe. Podczas frezowania usuwa się cienki pasek laminatu na granicy pomiędzy sąsiednimi obwodami, pozostawiając jedynie tzw. mostki, czyli wąskie fragmenty materiału łączące poszczególne płytki.

Wyróżnia się trzy typy mostków: bez perforacji, z perforacją (otworami) i rylcowane. Mostki bez perforacji charakteryzują się największą stabilnością, tak połączonych płytek nie da się jednak wyłamywać ręcznie, konieczne jest wykorzystanie frezarki.

Mostki rylcowane wymagają z kolei zarówno obróbki mechanicznej rylcowaniem, jak i frezowaniem, co zwiększa czas oraz koszt produkcji. Najpopularniejszym rozwiązaniem są mostki perforowane, z otworami osłabiającymi strukturę mostka i umożliwiającymi ręczne wyłamywanie.

Zaleca się umieszczanie jednego mostka przynajmniej co ok. 50 mm krawędzi obwodu. Jeśli panel wykonywany jest na cienkim laminacie lub kształt obwodu jest bardziej skomplikowany, należy zagęścić rozmieszczenie mostków. Każdy kolejny mostek zwiększa sztywność panelu, ale również koszt jego produkcji.

Odległość pomiędzy sąsiednimi obwodami powinna wynosić przynajmniej 2 mm, gdyż najczęściej taka jest standardowa średnica frezu wykorzystywanego przez producentów PCB, taka szerokość zapewnia też właściwą sztywność panelu. Wszystkie elementy mozaiki oraz komponenty powinny być umieszczone nie mniej niż ok. 3 mm od otworów mostka, aby uniknąć uszkodzenia związanego z naprężeniami podczas procesu wyłamywania.

Panel frezowany powinien mieć ramkę z laminatu zwiększającą sztywność całej konstrukcji, o szerokości ok. 7 mm lub więcej. Zamiast ramki można również stosować szyny przytwierdzone do dwóch równoległych krawędzi panelu - spełniają podobną funkcję, pozwalając jednocześnie na oszczędność materiału.

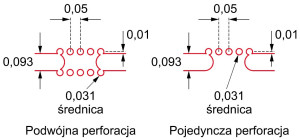

Na rysunku 4 przedstawiono typowy wygląd mostka wyłamywanego jedno- lub dwustronnie. Perforacja składa się zazwyczaj z pięciu otworów. W wyjątkowych sytuacjach, np. przy ograniczonych rozmiarach PCB, dopuszcza się stosowanie perforacji jedynie z trzech otworów. Taki mostek musi być jednak węższy, przez co jest znacznie mniej stabilny.

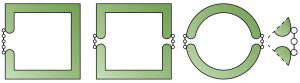

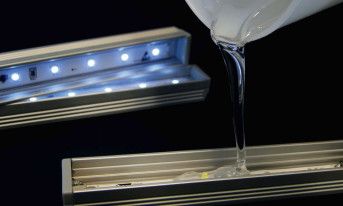

Mostki z trójotworową perforacją mogą zostać wykorzystane również do mocowania zaślepek stosowanych do wypełniania dużych otworów płytki - jeśli w projekcie płytki znajdują się otwory, których powierzchnia przekracza 3,5 mm², a układ przeznaczony jest do lutowania na fali, należy wypełnić takie otwory laminatem, aby uniemożliwić przedostanie się lutowia na drugą stronę płytki podczas przechodzenia przez falę.

Szczególnie ważne jest wypełnianie otworów znajdujących się w centralnej części płytki, ponieważ są najbardziej narażone na zagięcie fali lutowia. Przykłady tego typu rozwiązań przedstawiono na rysunku 5. W przypadku otworów o prostokątnych kształtach możliwe jest również zastosowanie pojedynczego mostka z perforacją z pięciu otworów.

Wygląd mostków z rysunków 4 jest zgodny ze specyfikacją IPC-7351. Przesunięcie perforacji w głąb obwodu minimalizuje ryzyko powstania nierównych krawędzi płytki po wyłamaniu. Takie rozwiązanie może powodować pewne kłopoty dotyczące ścieżek poprowadzonych wzdłuż krawędzi obwodu, dlatego warto uwzględnić lokalizację mostków już na początkowym etapie projektowania układu.

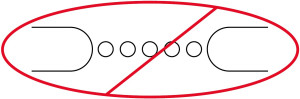

Nie zaleca się również rozmieszczania wszystkich otworów w centralnej części mostka, tak jak pokazano na rysunku 6 - może to spowodować pozostanie po wyłamaniu pozostałości laminatu.

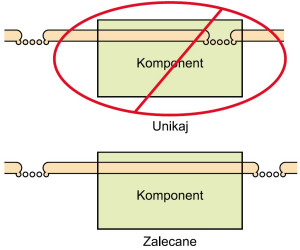

Należy unikać rozmieszczania elementów, które mogłyby zakrywać powierzchnię mostków, szczególnie o niskiej wysokości - istnieje ryzyko, że zostaną uszkodzone w procesie wyłamywania (rys. 7).

Powinno się pamiętać o umieszczaniu mostków również w pobliżu krawędzi panelu, aby zapewnić maksymalną sztywność płytki. Jak pokazano na rysunku 8, nieprzestrzeganie tej zasady może prowadzić do wyginania krawędzi obwodu, co może być przyczyną błędów podczas produkcji lub późniejszego montażu.

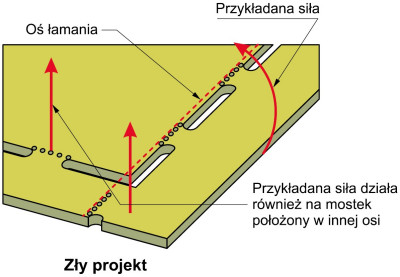

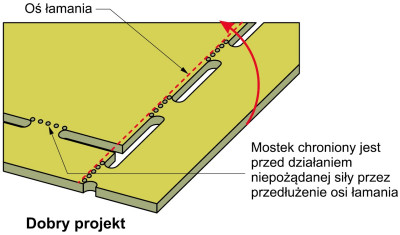

Bardzo ważne jest takie rozmieszczenie mostków, aby podczas późniejszego procesu wyłamywania jednoczesnemu łamaniu podlegały jedynie mostki położne w jednej osi (równoległe). Jeśli zasada ta nie zostanie zachowana, na niektóre fragmenty laminatu podczas wyłamywania działać będzie siła prostopadła do powierzchni płytki, co może być przyczyną jej rozwarstwienia (rys. 9). Ryzyko rozwarstwienia płytki, a przez to jej nieodwracalnego uszkodzenia, jest jednym z największych niebezpieczeństw podczas korzystania z mostków perforowanych.

Obróbka mieszana

Możliwe jest zastosowanie w jednym panelu obu typów obróbki mechanicznej - zarówno rylcowania, jak i frezowania. Często jest to najbardziej optymalne rozwiązanie, które pozwala zredukować wady obu metod stosowanych osobno.

Frezowaniu podlegają wtedy zazwyczaj krawędzie o nietypowych kształtach (np. łuki i skosy) oraz te obszary płytki, na których zastosowanie rylcowania nie jest możliwe z powodu ograniczeń przestrzennych, czyli np. konieczności rozmieszczenia elementów mozaiki blisko krawędzi układu. Pozostałe krawędzie poddawane są rylcowaniu. W porównaniu do frezowania całości, takie rozwiązanie pozwala obniżyć koszt oraz czas produkcji panelu.

Prawidłowe wyłamywanie układów frezowanych

Bez względu na jakość samego projektu panelu, podczas niepoprawnie przeprowadzonego procesu wyłamywania zawsze może dojść do uszkodzenia płytki. Na rysunku 10 przedstawiono sposób, w jaki należy wyłamywać układy, aby zminimalizować naprężenia powstające na panelu oraz ryzyko uszkodzenia PCB.

W pierwszym etapie wyłamywania należy wygiąć płytkę aż do charakterystycznego dźwięku pękania. Następnie laminat wygina się w przeciwnym kierunku w celu ostatecznego oderwania układu.

Zachowanie wystarczającej wytrzymałości panelu

Osłabienie struktury panelu spowodowane zbyt agresywną obróbką mechaniczną może doprowadzić do rozpadnięcia się panelu już podczas procesu produkcji. Dodatkowo, jeśli panel ma być skierowany do automatycznego montażu, musi charakteryzować się odpowiednią sztywnością, m.in. aby wytłumić drgania w maszynie pick and place.

Każde rylcowanie oraz frezowanie osłabia strukturę laminatu. Dopuszczalny stopień obróbki mechanicznej zależy od rodzaju i grubości laminatu oraz wagi komponentów przeznaczonych do rozmieszczenia na płytce.

Podsumowanie

Znajomość zasad panelizacji może przesądzić o sukcesie produkcji, montażu i późniejszej separacji obwodów drukowanych. Odpowiednio przeprowadzona panelizacja prowadzi do maksymalnie efektywnego wykorzystania powierzchni laminatu, co za tym idzie, obniżenia kosztów produkcji.

Minimalizuje jednocześnie ryzyko błędu w procesie automatycznego montażu oraz uszkodzenia płytki podczas separacji obwodów. Jest to ważny element mający wpływ na powodzenie całego projektu, w żadnym wypadku nie powinien być zatem lekceważony przez projektantów.

Damian Tomaszewski