Złącza hybrydowe i szybki montaż

Poza mniejszymi kosztami stosowanie złączy hybrydowych pozwala na skrócenie czasu montażu urządzenia i ograniczenie możliwych pomyłek. Wiele instalacji realizowanych jest w niekorzystnych warunkach: na zewnątrz budynków, przy słabym oświetleniu, niewygodnej pozycji, przez co ryzyko błędu jest spore. Oczywiście wiele złączy z tego obszaru pozwala na zakodowanie połączenia, czyli na zamontowanie zabezpieczenia mechanicznego uniemożliwiającego włożenie złej wtyczki w gniazdo, niemniej kodowanie nie zapobiega możliwości uszkodzenia elementów złącza i nie zawsze jest możliwe.

Kolejny obszar ryzyka to konieczność montażu przewodu w złączu w trudnych warunkach, np. podczas pracy na wysokości. Brak konieczności korzystania z narzędzi, proste czynności sprowadzające się do wsunięcia końcówki przewodu w otwór szybko zyskują tutaj uznanie.

Zacisk sprężynowy będący podstawą takiego montażu nie jest na rynku nowością, bo bazujące na nim złącza są już dostępne mniej więcej od dekady, ale w zakresie rozwiązań silnoprądowych dopiero od niedawna, gdyż konieczne było dopracowanie szczegółów rozwiązań, aby gwarantowały one wysokiej jakości połączenie.

W obwodach zasilanych z sieci było to łatwiejsze do zapewnienia, bo gdy styk się pogarszał, powstawał lokalny łuk, który czyścił połączenie, wypalając tlenki. Gdy napięcie jest niskie, tego efektu nie ma i zacisk sprężynowy może mieć problemy z utrzymaniem niskiej rezystancji styku zwłaszcza w przewodach litych, gdyż pojedynczy i gruby drut jest w tym przypadku mało sztywny w stosunku do siły wywieranej przez sprężynę.

Z tego powodu producenci złączy proponują też inne rozwiązania szybkiego montażu, jak na przykład takie bazujące na dźwigni (pokazane na stronie 44). Cały czas popularne są również złącza zaciskane, które też daje się szybko montować, niemniej przy użyciu specjalistycznej zaciskarki. Ich potencjał jest najbardziej widoczny w aplikacjach niskonapięciowych, np. w motoryzacji, gdzie połączenie zaciskane uważane jest za bardzo odporne na narażenia mechaniczne oraz środowiskowe i przy tym tanie.

Rośnie udział tworzyw

Złącza silnoprądowe są też relatywnie kosztowne, bo do ich produkcji konieczne są metale szlachetne i tworzywa sztuczne wysokiej jakości, a także materiały kompozytowe. Szukając oszczędności, klienci decydują się częściej na produkty wykonane np. z tworzyw sztucznych, gdzie cena np. poliuretanu nie jest tak zależna od koniunktury na rynku, jak np. cena aluminium lub miedzi.

Bezsprzecznie cały czas metal kojarzy się z trwałością, ale w tworzywach sztucznych postęp jest olbrzymi, co zmienia rynek od strony technologii. Proces zastępowania metalowych obudów złączy tworzywem jest widoczny w nowych produktach, ale jak to w wielu elementach elektromechanicznych bywa, zmiany nie są szybkie i obejmują jedynie wybrane komponenty.

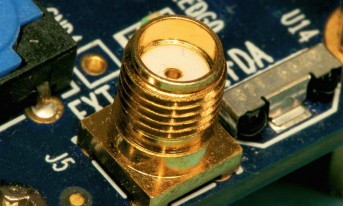

Złącza kablowe i do PCB

Złącza silnoprądowe najczęściej występują w wersji kabel-kabel lub kabel-panel, gdzie jedna część jest mocowana do obudowy. Elementy te mogą być okrągłe lub prostokątne, zawierać różną liczbę pinów i mieć różną obciążalność oraz sposób montażu przewodu. Dostępne są w wersji prostej i kątowej, z metalu oraz tworzywa. Można śmiało powiedzieć, że na rynku da się kupić praktycznie każdą kombinację wielkości i rodzaju tych elementów.

Drugą część asortymentu tworzą złącza do montażu na płytce drukowanej, a więc takie, gdzie jedna z części jest przylutowana (w procesie SMT/THT/THR), a druga służy do montażu kabla. Wlutowane w płytkę złącze w takim przypadku jest jeszcze zwykle mocowane do obudowy urządzenia, co zapewnia stabilność mechaniczną połączenia istotną zwłaszcza przy elementach do montażu powierzchniowego.

Niemniej warto zauważyć, że w warunkach krajowych znaczenie złączy silnoprądowych montowanych automatycznie jest niewielkie, gdyż są one kierowane do aplikacji masowych. W produkcji prowadzonej w średniej skali lub jednostkowej złącze z końcówkami do SMD lub THR nie ma uzasadnienia, bo nie przynosi obniżki kosztów, a wymaga spełnienia wielu wymagań podczas montażu.