Asortyment materiałów przeznaczonych do produkcji jest bardzo szeroki, ale można wydzielić w nim kilka grup produktowych o dużym potencjale. Pierwszy to materiały do lutowania, czyli stopy lutownicze w formie drutów do prac ręcznych oraz jako sztaby będące wsadem do automatów. Do lutowania są niezbędne także topniki, sprzedawane jako oddzielne produkty, które wykorzystuje się do przygotowania powierzchni PCB przed wejściem w falę lub jako składnik ukryty wewnątrz metalu. Gros rynku stanowią materiały bezołowiowe bazujące na cynie oraz dodatkach (SAC). Poza tymi najpopularniejszymi jest wiele produktów specjalistycznych, np. do napraw produkcyjnych (tzw. rework) i serwisu oraz lutowania ręcznego itd. Topniki różnią się bazą (alkoholowe lub wodne), stopniem aktywności lub tym, czy trzeba umyć z nich płytki po lutowaniu.

Materiały lutownicze to oczywiście także pasty, będące mieszaniną rozdrobnionego stopu lutowniczego i topnika. Całość ma gęstą konsystencję umożliwiającą nakładanie na płytkę przez metalowy szablon. W porównaniu do stopów lutowniczych będących po prostu mieszaniną metali w odpowiednich proporcjach pasty są produktem o wiele bardziej złożonym od strony technologii produkcji i właściwości. Produkcja past wymaga opanowania wytwarzania proszku lutowniczego, czyli sproszkowanego stopu i połączenia go razem z topnikiem w masę o zestandaryzowanych parametrach, takich jak wielkość ziaren, lepkość, aktywność przed i po lutowaniu.

Warto zauważyć, że pasty mają bardzo krótki okres przydatności do użycia, zatem wymagają rozważnych zakupów, a dostawca musi umieć sprawnie zarządzać logistyką i stanami magazynowymi.

Portfolio produktowe w opisanym obszarze jest zwielokrotnione na skutek konieczności zapewnienia opakowań o różnej wielkości. Druty lutownicze mają średnicę od ok. 0,2 do 2 mm, opakowania od 100 g do kilograma, co już tworzy ok. 50 produktów dla jednego stopu. Różnorodne wielkości opakowań mają też topniki i pasty, co z punktu widzenia klientów jest bardzo pożądane, bo ogranicza straty i pozwala posługiwać się szerszym spektrum produktów. Materiały lutownicze nie są tanie, bo ogólnie metale kolorowe są kosztowne, a pasty lutownicze to skomplikowany technologicznie produkt. Nawet niewielkie resztki są w tym obszarze kosztowną stratą.

Większość producentów elektroniki rozumie zależności między ceną a jakością i nie podejmuje ryzyka zakupów z niepewnych źródeł, bo oszczędności są iluzoryczne. Mniejsze i średnie firmy dbające o jakość współpracują zwykle z jedną lub dwoma firmami i kupują od nich równoważne pod względem technicznym materiały. Jest to skuteczny sposób zbalansowania ryzyka zaopatrzenia przy jednocześnie zapewnieniu sobie konkurencyjnych cen.

Materiały chemiczne

Materiały chemiczne dla elektroniki to obszar produktowy, w którym można obserwować bardzo szybkie powiększanie się asortymentu. Wystarczy wziąć za przykład spraye serwisowe, których dzisiaj jest minimum kilkadziesiąt typów, a nie tylko jeden środek do czyszczenia styków w potencjometrach. Podobnie jest w materiałach do lutowania, topnikach, materiałach termoprzewodzących, lakierach i wszystkich innych grupach takich towarów. Producenci prześcigają się w innowacjach recepturowych, rozwiązaniach specjalnych, a także w opakowaniach zapewniających wygodę aplikacji, np. z wbudowaną szczoteczką, butelką z pędzelkiem.

Elektronika w tym zakresie korzysta głównie ze środków do mycia płytek po lutowaniu (automatycznym i ręcznym) na bazie wody i alkoholu będące wsadem do myjek ultradźwiękowych. To także rozpuszczalniki terpentynowe i acetonowe do usuwania napisów, oznaczeń i etykiet.

Drugą grupę tworzą lakiery akrylowe i uretanowe do zabezpieczania PCB przed środowiskiem, izolowania napięciowego i stabilizacji mechanicznej uzwojeń. Trzecią, kleje do zabezpieczania dużych i ciężkich elementów przed drganiami, łączenia elementów i poprawy mocowania. Ostatnia grupa to zalewy do wypełniania przestrzeni w obudowach, ochrony płytek przed wpływem otoczenia.

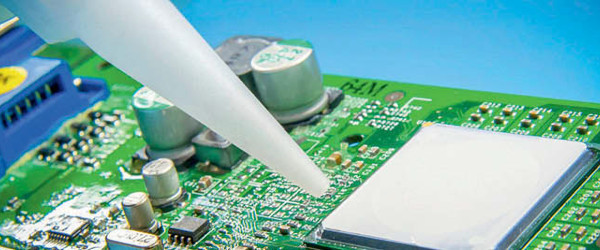

Zalewy to produkt, który w ostatnich latach szybko zyskuje na znaczeniu za sprawą dobrych właściwości użytkowych związanych z zapewnieniem izolacji elektrycznej, dużego stopnia ochrony przed kurzem i wodą oraz odprowadzania ciepła (np. w oświetleniu LED). Zalewy wzmacniają też odporność mechaniczną urządzeń, co jest istotne w zastosowaniach transportowych.

Oddzielną kategorię materiałów chemicznych tworzą produkty serwisowe. Ich cechą są mniejsze opakowania niż produkcyjne, dozowanie w formie sprayu i ukierunkowanie na regenerację i przywracanie działania urządzeń, a więc czyszczenie powierzchni, płytek i styków, lakierowanie, zamrażanie, wydmuchiwanie kurzu, a także naprawę płaskich połączeń elektrycznych lakierami grafitowymi i przewodzącymi na bazie srebra. W takim obszarze zadania, jakie stawia się przed preparatami, są prostsze, bo najczęściej chodzi o czyszczenie lub naprawy lutownicze. Poza tym w zastosowaniach serwisowych nie kontroluje się tak bardzo jakości, nie ma też jasno sprecyzowanych wskazań przez producenta urządzenia, jaka marka chemii ma być użyta. Najczęściej dobór aerozoli technicznych wynika z preferencji kupującego, a ponieważ duża część materiałów jest dla siebie alternatywą, wybór sprowadza się do ceny i dostępności.

Ostatni segment łączy preparaty ogólnego przeznaczenia, a więc bez jasno wskazanego miejsca aplikacji lub też o szerokim spektrum zastosowań. W grupie tej mieszczą się wszystkie kleje, smary i oleje, żywice i żele do zalewania wnętrza obudów, lakiery i podobne. Podobnie jak poprzednio ten ogólny opis rozszerza się na wiele typów i wersji. Samych smarów jest minimum dziesięć, a żywic minimum dwa razy tyle.

Miniaturowa i nowoczesna elektronika wymaga też odejścia od klasycznego montażu za pomocą skręcania, nitowania i podobnych operacji. Zamiast tego dzisiaj się przykleja, zalewa, owija taśmą, bo jest to sposób lepszy, szybszy i tańszy oraz co jest coraz bardziej ważne – dający się automatyzować. Najlepszym przykładem aplikacji, które korzystają z takich nowoczesnych metod montażu i integracji komponentów, jest oświetlenie ledowe.