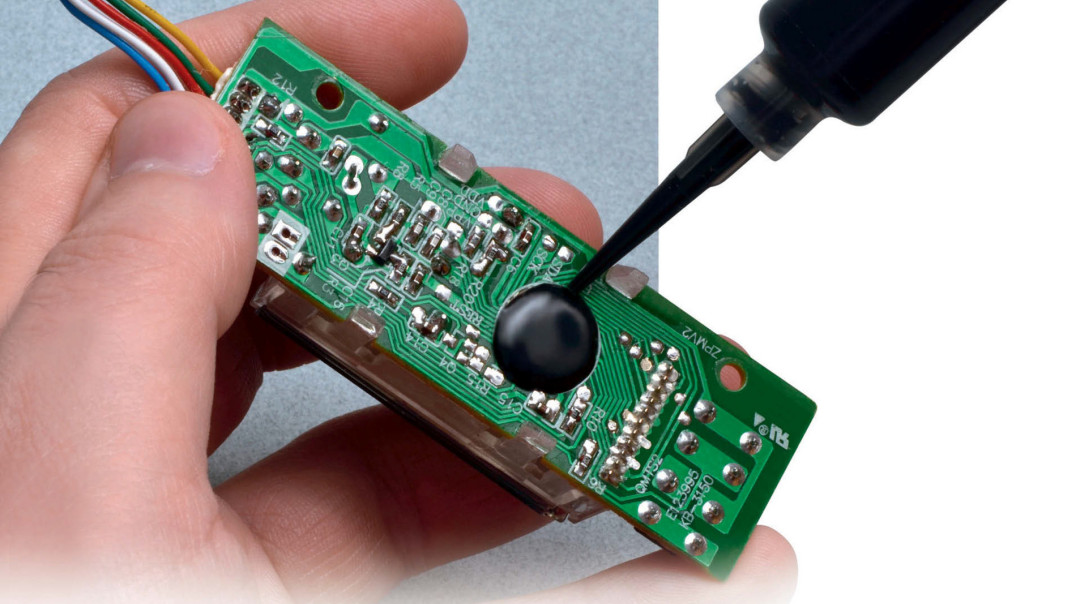

Ochrona antystatyczna

Materiały do ochrony antystatycznej możemy podzielić na trzy grupy. Pierwsza to środki ochronne dla pracowników, a więc odzież, obuwie, rękawiczki, opaski, maski. Druga grupa to środki chroniące proces produkcyjny przed wyładowaniami, czyli meble, maty, podłogi, sprzęt kontrolny, elementy wyposażenia stanowisk pracy. Trzecia grupa to z kolei produkty do ochrony produktów, a więc opakowania, takie jak folie, torebki strunowe, pianki, pudełka itd.

W tym obszarze zmagania kupujących dotyczą zapewnienia balansu między ceną a jakością. Niestety jakość materiałów antystatycznych jest niełatwa do zweryfikowania, zwłaszcza w długim czasie. Pomiary parametrów wymagają posiadania specjalistycznej aparatury, zaplecza badawczego i wiedzy, co w wielu firmach nie jest możliwe do przeprowadzenia. Typowo dokonuje się prostej kontroli skuteczności ochrony za pomocą testerów, a drobiazgowe badania zostawia producentom. Używanie pewnych jakościowo materiałów i przestrzeganie zaleceń zakresie czasu używania, harmonogramu wymian, a w przypadku odzieży stosowanie się do zaleceń w zakresie jej konserwacji jest słusznym balansem między zachowaniem skuteczności ochrony a ponoszonymi wydatkami. Jest to z pewnością kompromis opierający się na zaufaniu między producentem, dystrybutorem i klientem, co niestety prowadzi do kłopotów w przypadku nieuczciwości którejkolwiek ze stron.

Na rynek krajowy trafiają materiały o miernych parametrach, deklarowane parametry są naciągane, nie mają pokrycia w rzeczywistości albo własności ochronne szybko się degradują. Na dodatek produkty te nierzadko nie są znakowane, przez co rozwikłanie zależności w łańcuchu dostaw jest bardzo problematyczne. Tanie azjatyckie źródła zaopatrzenia najczęściej opierają się na sieci pośredników i agencji handlowych o szerokim spektrum aktywności i każdy z takich elementów łańcucha dostaw sprzedaje praktycznie cały asortyment. Skutkiem jest to, że jakość dostaw może się znacznie wahać między kolejnymi partiami.

Na koniec warto zauważyć, że materiały antystatyczne często są sprzedawane przez firmy bez kompetencji z tego obszaru, a celem jest kupić popularne produkty po atrakcyjnych cenach, upchnąć je na naszym rynku i zniknąć, zanim pojawią się kłopoty.