Z roku na rok elektronika staje się coraz bardziej wrażliwa

Ochrona realizowanej produkcji i wytwarzanych urządzeń przed narażeniami ze strony wyładowań elektrostatycznych oraz zaburzeniami elektromagnetycznymi staje się coraz bardziej istotna, gdyż urządzenia są coraz bardziej wrażliwe: bardziej skomplikowane i złożone wewnętrznie, oparte na zaawansowanych technologiach procesowych, pracujące przy niższych poziomach napięć itd. Podatność nowoczesnych układów elektronicznych na uszkodzenia jest tym samym większa niż wtedy, gdy standardem było zasilanie 12/5 V. Układy półprzewodnikowe pracują obecnie przy niskich napięciach znamionowych, pobierają znacznie mniejszą moc niż kiedyś i są wielokrotnie bardziej złożone. Skutkiem tych procesów jest ich znacznie większa podatność na wyładowania, wymuszająca skuteczniejszą ochronę. Ponadto warto zauważyć, że mówiąc o ochronie elementów, najczęściej myśli się o półprzewodnikach, bo są one najdelikatniejsze, ale wraz z malejącymi rozmiarami obudów, ochrona antystatyczna dotyczy teraz również podzespołów pasywnych. One nie mają już tak dużej objętości, aby ich zdolność do pochłaniania energii wyładowania była taka, jak dawniej w dużych komponentach THT.

Najważniejsze cechy ofert brane pod uwagę przy kupowaniu komponentów EMI/ESD

W zestawieniu najważniejszych czynników składających się na ofertę za najbardziej istotny parametr uznano jakość produktów antystatycznych, która w zestawieniu przebiła niską cenę. Na trzeciej pozycji znalazł się termin dostawy – od czasów pandemii i późniejszych kłopotów z dostawami ten parametr obecnie pozycjonowany jest bardzo wysoko w większości produktów dla elektroniki. Poza ceną i terminem bardzo istotne są też kompetencje techniczne dostawcy, możliwość kupna wszystkich potrzebnych produktów w jednym miejscu. Wysoką pozycję mają też certyfikaty potwierdzające spełnianie norm. Za mało istotne kryteria uznano natomiast markę i renomę producenta oraz długotrwałą współpracę klienta z dostawcą.

Szerokie spektrum produktów

Materiały do ochrony antystatycznej możemy podzielić na trzy grupy. Pierwsza to środki ochronne dla pracowników, czyli odzież, obuwie, rękawiczki, opaski, maski. Druga grupa to materiały chroniące proces produkcyjny, czyli maty, podłogi, pojemniki, meble ESD i inne elementy wyposażenia stanowisk pracy. Trzecia grupa to z kolei produkty do ochrony urządzeń, a więc opakowania, takie jak folie, torebki strunowe, pianki, pudełka itd. Drugi nurt produktów zawiązanych z ochroną antystatyczną stanowią podzespoły, głównie diody, warystory i iskierniki gazowe. Ich rynkowe znaczenie jest znacznie mniejsze, gdyż większość wrażliwych elementów elektronicznych, w tym praktycznie wszystkie układy scalone, ma obecnie zabezpieczenia antystatyczne wbudowane do wewnątrz.

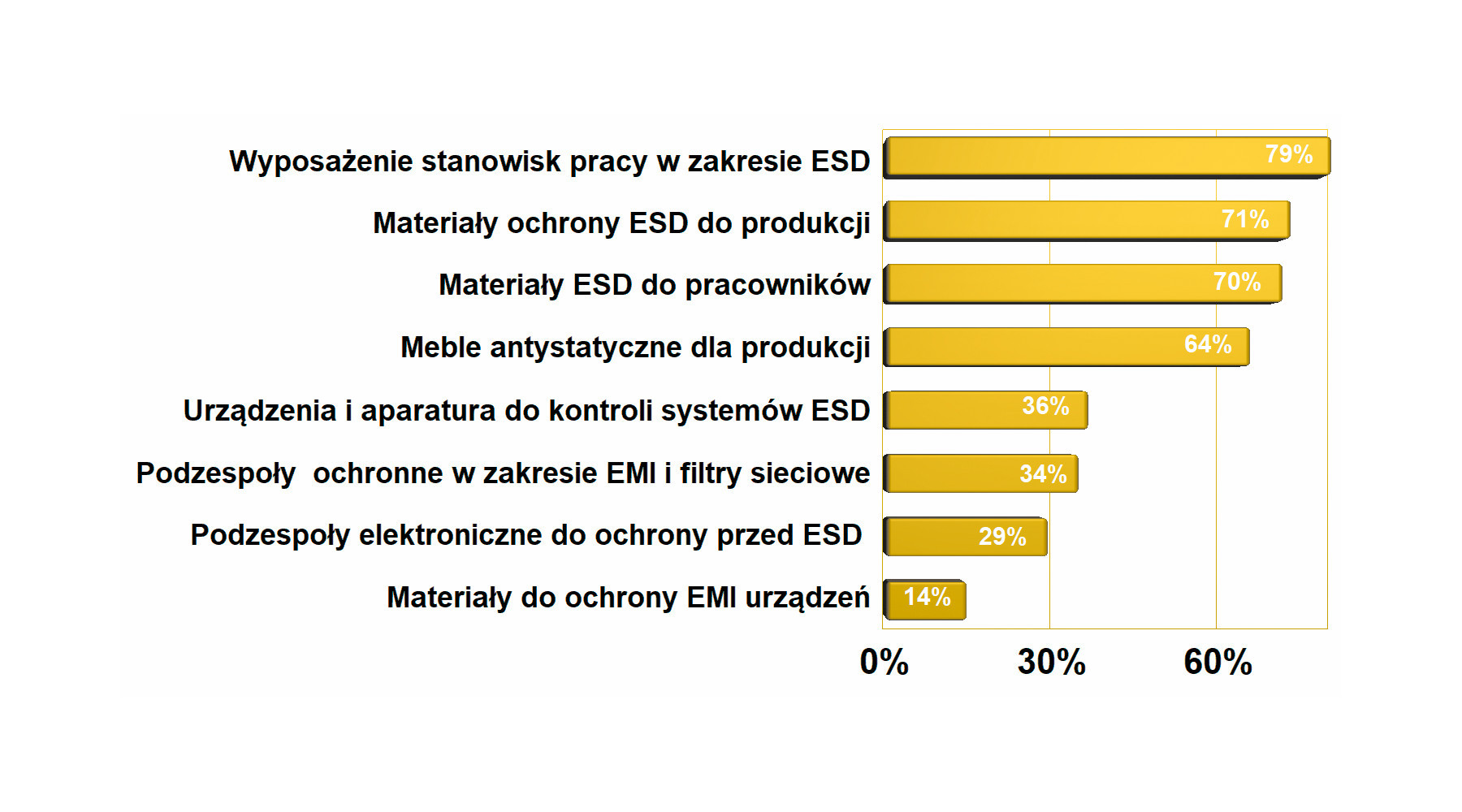

Ważne i poszukiwane produkty

Za ważne i poszukiwane produkty antystatyczne uznano materiały antystatyczne do ochrony stanowisk pracy, ochronę pracowników oraz zabezpieczania wyrobów (torebki, koszulki, pudełka). Są one tak samo potrzebne, jak płytki drukowane i podzespoły. W dużym stopniu determinują one jakość produkcji i mają szerokie zastosowanie: w produkcji, magazynowaniu, transporcie, a dodatkowo są to elementy zużywające się, a więc wymagające wymiany. Oczywiście produkty do ochrony ESD mają największy potencjał rynkowy i przewyższają te związane z kompatybilnością elektromagnetyczną, w tym również filtry sieciowe, m.in. dlatego, że się zużywają.

Najważniejsze zjawiska pozytywne dla rozwoju rynku EMI/ESD

Za najważniejszy czynnik pozytywnie kształtujący rozwój rynku ankietowani specjaliści uznali wzrost świadomości firm w zakresie zagrożeń, czyli zdolność do identyfikacji zagrożeń i chęć przeciwdziałania. Na kolejnym miejscu znalazły się wymagania prawne i normy, które wymuszają stosowanie ochrony. Istotne jest ponadto zainteresowanie utrzymaniem wysokiej jakości procesów w produkcji elektroniki, a następnie rosnące wymagania klientów. Kolejne czynniki wiążą się z ogólnym rozwojem rynku elektroniki, a więc tym, że sprzętu jest coraz więcej, jest on bardziej złożony, mniejszy, czyli delikatniejszy i wymagający lepszej ochrony i produkcji w bardziej zaawansowanych procesach niż jeszcze kilka lat temu. W warunkach polskich sprzyjającym czynnikiem jest ponadto duży potencjał usług EMS, bo producenci tego typu determinują relatywnie dużą wielkość rynku, taką, o udziały w której warto się starać.

Podobny podział na dwie grupy produktowe widoczny jest w przypadku wyrobów przeznaczonych do zapewnienia kompatybilności elektromagnetycznej, gdzie oferta materiałów (pianek, uszczelek, ekranów) towarzyszy podzespołom dyskretnym takim jak filtry i ferryty. Na rynku jest coraz więcej uszczelek, taśm, koszulek, osłon, siatek. Rośnie liczba kształtów, typów, różniących się stopniem tłumienia i przeznaczeniem. Niemniej proces ograniczenia emisji elektromagnetycznej jest dzisiaj nieodłączną częścią każdego etapu pracy inżynierskiej nad układem elektronicznym. Zasada jest taka, aby stosować takie rozwiązania układowe, aby większość niezbędnego tłumienia zapewniał już sam projekt, tj. wielowarstwowa płytka, odpowiednio rozmieszczone elementy i jak najrzadziej sięgać po dodatkowe podzespoły zewnętrzne. Konieczność wbudowania zabezpieczeń na późniejszych etapach życia produktu to kosztowne próby rozwiązania kłopotów związanych z brakiem kompatybilności elektromagnetycznej. Takie działania ostatecznie wpływają często bardzo negatywnie na budżet projektu, gdzie ostateczny koszt produktu jest dużo wyższy, niż początkowo zakładano. Stąd część produktowa związana z ochroną elektromagnetyczną wartościowo i znaczeniowo jest znacznie mniejsza od antystatyki. Najbardziej dotyczy to sprzętu profesjonalnego (lotnictwo, wojsko, medycyna).

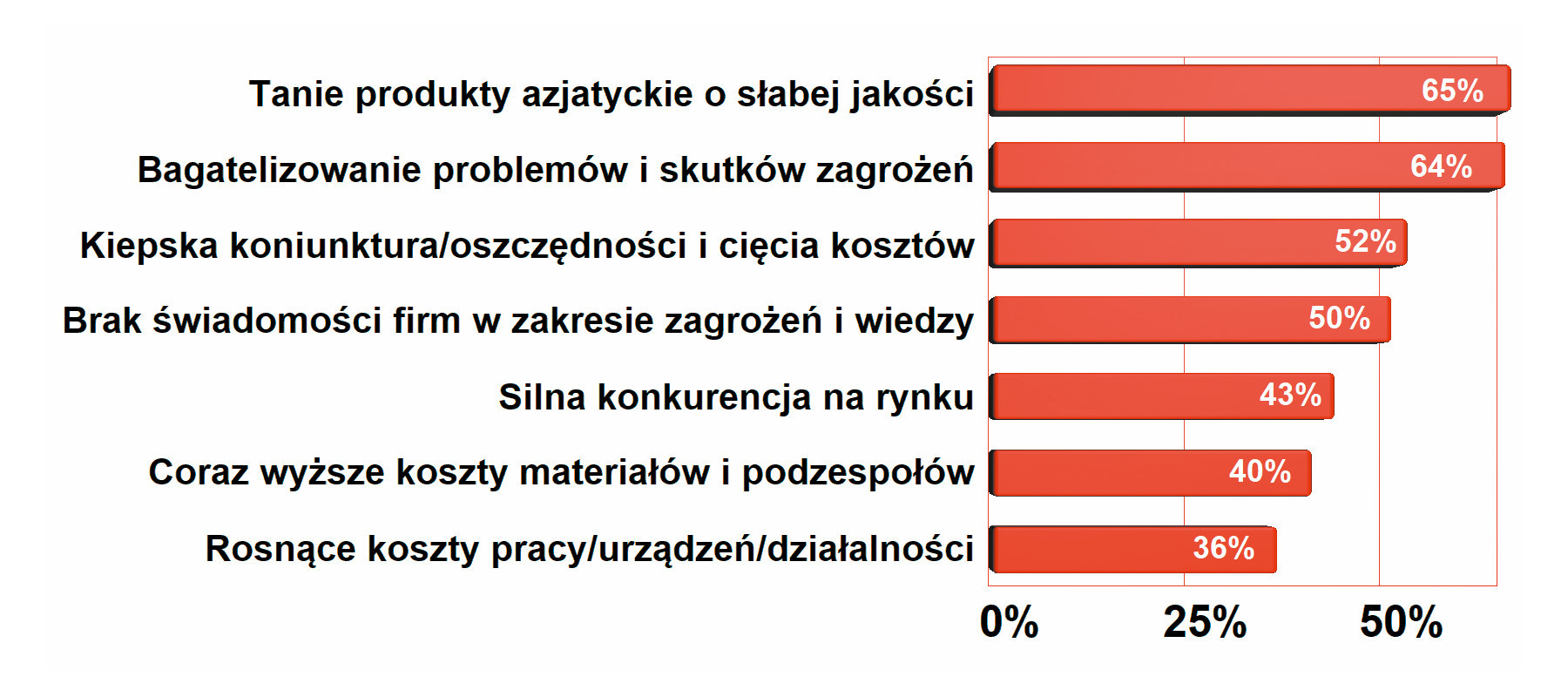

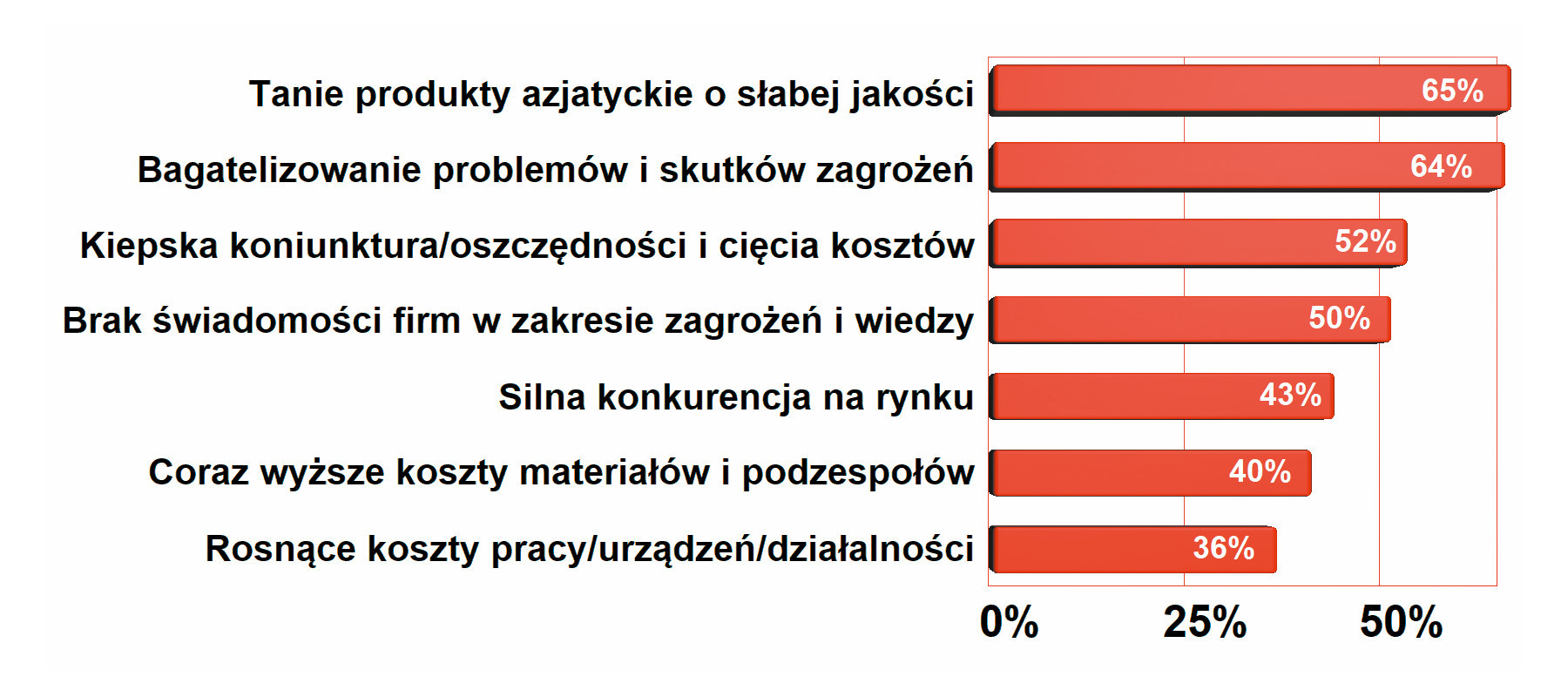

Najważniejsze czynniki negatywne dla rynku EMI/ESD

Czynniki negatywnie oddziałujące na rynek to przede wszystkim oszczędności i dążenie do maksymalnego obniżania cen zakupu, gdyż torują one drogę na rynek produktom słabym, niespełniającym parametrów jakościowych i specyfikacji deklarowanych w kartach katalogowych, ale przebijających inne cenowo. Oszczędności to kupowanie od tańszych dostawców, ograniczanie ochrony jedynie do niezbędnych miejsc, przedłużanie czasu eksploatacji i użytkowania materiałów lub złe podejście i bagatelizowanie zagadnień ochronnych wynikające z braku wiedzy. Wszystkie takie działania wiążą się z brakiem dostatecznej wiedzy u firm elektronicznych, która wydaje się kluczem do wszelkich zmian mających na celu większą dojrzałość rynku. Firmy elektroniczne nie postrzegają produktów ochronnych jako wyrobów o zaawansowanej technologii, kosztownych w produkcji i takich, gdzie warto zapłacić więcej za coś porządnego. Raczej dominuje odwrotne podejście, że jest to właśnie ten obszar rynku, gdzie chętnie robi się oszczędności.