Najbardziej wyrazistym przykładem w produkcji elektroniki są koszty związane z procesem lutowania. Wysokie ceny energii elektrycznej powodują, że koszty grzania w piecach, automatach lutowniczych i stacjach stają się znaczącą pozycją budżetową, którą można próbować ograniczyć, wymieniając piec na energooszczędny, a także wykorzystując pasty lutownicze niskotemperaturowe. Jest to najbardziej wyrazisty przykład obszaru, gdzie da się osiągnąć wymierne oszczędności, np. przez obniżenie temperatury lutowania i użycie sprzętu, w którym gorąca część procesu została dobrze zaizolowana termicznie.

Oszczędność to oczywiście zagadnienie wielowątkowe, obejmujące także wiele mniej bezpośrednich zagadnień. Koszty to nie tylko rachunek za energię, ale także koszt odpadów i ich utylizacji, łatwość stosowania (szybkość procesu aplikacji), konieczność stosowania wygrzewania, wentylacji, stabilizacji mechanicznej. Pod to pojęcie można podciągnąć też koszt mycia i czyszczenia osprzętu, czas przezbrojenia maszyn, a nawet wymagany nakład pracy ludzkiej na przygotowanie produkcji. Pozornie z oszczędnością energii może mieć to mały związek, ale komputery zużywają energię, pomieszczenia dla pracowników trzeba ogrzewać i oświetlać, a do tego wszystkiego niezbędna jest energia elektryczna.

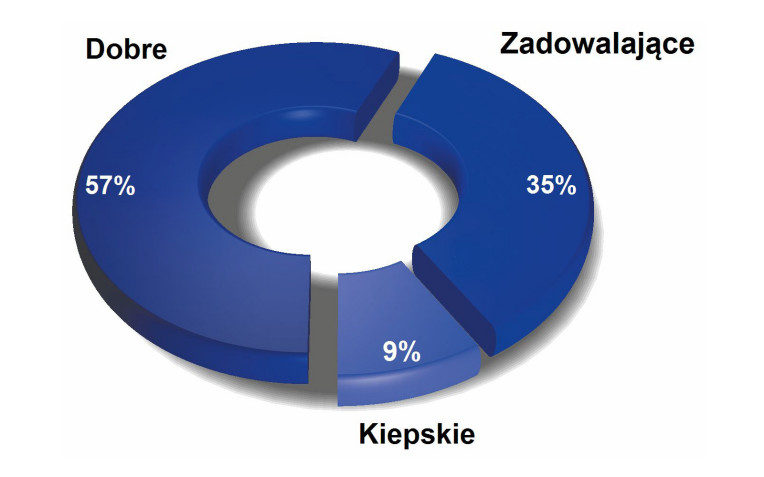

Ocena warunków biznesowych panujących na rynku elektroniki w 2025 roku

Blisko 60% ankietowanych specjalistów oceniło warunki biznesowe panujące na rynku w 2025 roku jako dobre, 35% jako zadowalające, a tylko 9% jako kiepskie. Tylko co dziesiąty ankietowany zdecydowanie skomentował negatywnie sytuację, przez co zaprezentowana na wykresie ocena jest lepsza niż dla innych grup produktowych i usług omawianych w naszych analizach. Bezsprzecznie rynek sprzętu do produkcji elektroniki tworzy wartościowy i stabilny segment rynku. Dodatkowo zakupy takich urządzeń są częścią długofalowych planów inwestycyjnych firm, przez co wpływ bieżącej ogólnej koniunktury na rynku nie oddziałuje na sprzedaż tak silnie jak w innych grupach produktowych.

Kompleksowe podejście i analiza kosztów

Działania związane z oszczędzaniem energii w produkcji w praktyce dotyczą większości miejsc, urządzeń i etapów procesu. Nie da się z góry wskazać jednego miejsca, które warto wziąć pod lupę, gdyż w każdym przypadku sytuacja jest inna. Potrzebne jest kompleksowe podejście poparte szczegółową analizą kosztów inwestycji i potencjalnego zysku, jaki ona przyniesie. W przypadku procesu SMT do rozważenia dochodzą jeszcze zagadnienia związane z jakością, czyli tym, aby oszczędności jej nie pogorszyły, z wymaganiami klientów, którzy mogą nie zgodzić się na lutowanie za pomocą past niskotemperaturowych oraz ograniczeniami wynikającymi z certyfikacji.

Sprzęt produkcyjny różni się pod kątem pobieranej mocy i zwykle te nowsze generacje są lepiej dopracowane pod kątem energetycznym, bo energooszczędność jest uniwersalnym kryterium charakteryzującym jakość i branym pod uwagę jako element przewagi na rynku. Co więcej, oszczędzanie nie jest niczym nowym, po prostu teraz stało się ważne, bo znacznie podrożała energia.

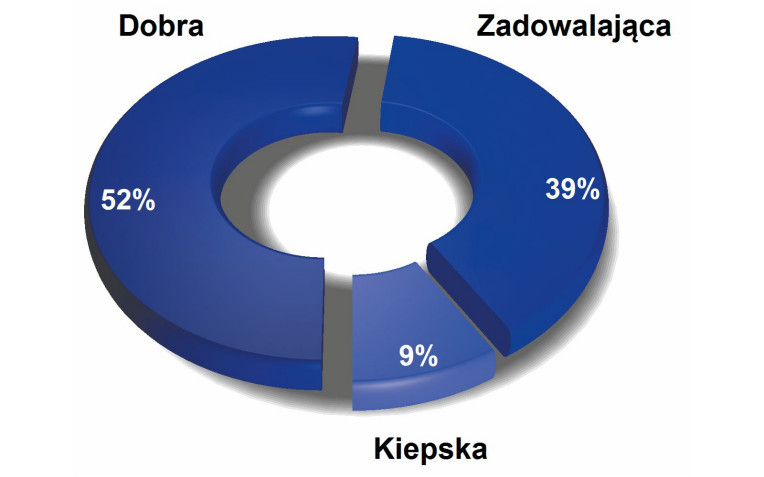

Ocena aktualnej koniunktury

Aktualna koniunktura na rynku, a więc na początku 2026 roku, została oceniona podobnie do analogicznego zestawienia obejmującego cały rok 2025. Oznacza to, że sytuacja się niewiele zmienia, ale cały czas dominują wskazania pozytywne. Krajowe firmy EMS i producenci elektroniki OEM, którzy są głównymi odbiorcami materiałów i sprzętu produkcyjnego, zmagają się z gorszą sytuacją na rynku europejskim, ale jednocześnie na rynku pojawia się coraz więcej nowych urządzeń i rozwiązań przemysłowych, które opierają się na zaawansowanych układach elektronicznych, co tworzy odpowiedni potencjał do rozwoju technologii produkcji.

Oszczędność energii dotyczy też klimatyzacji w hali produkcyjnej, wentylacji i utrzymania klimatu w strefach czystych. Bezsprzecznie jest to zagadnienie bardzo szerokie. Do wspólnego mianownika pt. oszczędność energii włącza się też aspekty serwisowe urządzeń, a więc to, że w ich przypadku eksploatacja jest tańsza, a przestoje mniej dokuczliwe. Zagadnienie to nie dotyczy też wyłącznie produkcji. Można i trzeba obniżać zużycie energii przez urządzenia, ale dobrym pomysłem może się okazać budowa instalacji fotowoltaicznej. W każdym przypadku o decyzji powinna przesądzać dokładna analiza kosztów i zysków.

Główne problemy rynku

Główne problemy rynku to rosnące koszty działalności firm, w tym inwestycyjne, materiałowe i pracownicze. W połączeniu z nienajlepszą sytuacją na rynku europejskim, przy mniejszym popycie, koszty istotnie hamują wydatki na rozwój infrastruktury i zmuszają do oszczędności w materiałach do produkcji. Z punktu widzenia omawianego segmentu rynku jest to po części proces korzystny, gdyż zainteresowanie technologiami energooszczędnymi się zwiększa. Ale z drugiej strony potencjał oszczędności zapewniany przez nowoczesne produkty jest ograniczony. Co więcej, firmy szukają oszczędności w różny sposób, np. kupując bezpośrednio w Chinach.

Rola automatyzacji produkcji

Produkcja urządzeń elektronicznych jest coraz bardziej zautomatyzowana i sukcesywnie udział operacji, które muszą być wykonane ręcznie, maleje. Wynika to przede wszystkim z chęci zapewnienia wysokiej jakości przy niskich kosztach wytwarzania, a także odpowiednio dużej wydajności. Automatyzacja to dzisiaj wykorzystanie robotów do lutowania, skręcania obudowy, montażu wyświetlacza i testowania gotowych konstrukcji. Im więcej robotyzacji i automatyzacji, tym oczywiście zapotrzebowanie na pracę ręczną w przeliczeniu na pojedynczy produkt stopniowo maleje, co prowadzi do ograniczenia liczby wymaganych stanowisk roboczych. Za tym idzie mniejsze zużycie energii do zasilania stacji lutowniczych, wyciągów oraz oświetlenia. Pełna automatyzacja produkcji pozwala całkowicie wyłączyć oświetlenie i zredukować ogrzewanie hali.

Cechy oferty brane pod uwagę przy wyborze dostawców materiałów i urządzeń

Ranking najważniejszych dla klientów cech ofert handlowych branych pod uwagę przy kupowaniu materiałów i urządzeń wskazuje, że klienci zawsze są zainteresowani najlepszym połączeniem kluczowych kryteriów, takich jak niska cena, wysoka jakość, wysokie parametry użytkowe. Krótki termin dostawy cały czas pozycjonowany jest wysoko na wykresie, zupełnie jakby problemy z niedostępnością i łańcuchami dostaw były nadal aktualne. Na kolejnych miejscach pojawiły się aspekty związane z długotrwałą współpracą z dostawcą, a ponadto możliwość kompleksowej obsługi, kompetencje sprzedawcy i podobne czynniki, które praktycznie zawsze mają drugorzędne znaczenie, ale nadal są istotne.

To oczywiście jeszcze jest wizja przyszłości, ale niedaleka. Mimo wcześniejszych zapowiedzi część procesów produkcyjnych realizowanych jest ręcznie lub musi być nadzorowana przez człowieka. Komponenty THT nie zniknęły z płytek drukowanych, a montaż dużych elementów, złączy, transformatorów, ekranów, podzespołów mocy, wyświetlaczy wymaga zaangażowania operatora. Nawet gdyby ich montaż SMT był możliwy, bo automaty dokonują dzisiaj cudów, to i tak z punktu widzenia dostępności podzespołów oraz dla zachowania elastyczności ofertowej, każdy producent musi jeszcze mieć stanowiska pracy ręcznej.

Grzegorz Kluska

kierownik operacyjny w firmie Lenz Electronics

Energooszczędność w produkcji elektroniki: urządzenia czy materiały?

Energooszczędność w produkcji elektroniki wynika z połączenia odpowiednich urządzeń i właściwie dobranych materiałów. Nowoczesne maszyny mogą znacząco ograniczyć straty energii, jednak ich potencjał nie zawsze jest w pełni wykorzystywany bez odpowiednich materiałów lutowniczych. Z kolei odpowiednie materiały lutownicze umożliwiające pracę w niższych temperaturach, pozwalają zmniejszyć zapotrzebowanie energetyczne bez wymiany całej linii. Najlepsze efekty osiąga się, traktując oba obszary jako wzajemnie się uzupełniające.

Jaka jest rola wsparcia technicznego w sprzedaży takich rozwiązań?

Wsparcie techniczne odgrywa kluczową rolę, ponieważ pozwala przełożyć oczekiwania klientów na realne korzyści produkcyjne. Klienci zwracają się do nas o pomoc w doborze materiałów lutowniczych i optymalizację parametrów produkcyjnych, wymagając jednocześnie jak najmniejszego ryzyka jakościowego i zachowania ciągłości produkcji. W wielu przypadkach to właśnie kompetentne wsparcie decyduje o skutecznym zastosowaniu energooszczędnych rozwiązań.

Co jest ważne w handlu takimi produktami, a co nie? Jakim czynnikiem jest cena?

W handlu materiałami energooszczędnymi kluczowe są wiarygodność dostawcy, jakość produktu oraz dostęp do wsparcia technicznego i handlowego. Istotne jest także dokładne zrozumienie potrzeb klienta. Cena pozostaje bardzo ważnym czynnikiem, jednak rzadko jest jedynym kryterium wyboru. Klienci coraz częściej świadomie analizują proces produkcyjny jako całość, gdzie wyższa cena początkowa może zostać zrekompensowana oszczędnościami energii, stabilnością procesu, mniejszą liczbą reklamacji oraz możliwością wykorzystania komponentów wrażliwych na wysoką temperaturę.