Kompetencje dostawców są kluczowe

Wiele parametrów związanych ze zużyciem energii elektrycznej i mediów przez sprzęt produkcyjny trudno jest znaleźć w katalogach i kartach katalogowych. To dlatego, że zużycie prądu nie jest stałe i waha się w dużych granicach w zależności od tego, co aktualnie jest wykonywane i jakie są ustawione parametry procesu. Podobnie jest w wielu innych obszarach techniki, a dobrym przykładem mogą być stacje bazowe telefonii komórkowej, które pobierają znikomą moc przy braku obciążenia lub nawet automatycznie dezaktywują swoje bloki funkcjonalne natomiast podczas pików transmisyjnych ich pobór mocy wzrasta na tyle, że włączają się wentylatory chłodzenia wymuszonego. We wszystkich tych przypadkach rzetelna analiza zużycia energii wymaga opomiarowania w postaci licznika energii i prowadzenia obserwacji przez długi czas. Przywołane jako przykład stacje bazowe mają takie liczniki „w standardzie” i krzywe zużycia są pobierane przez operatorów zdalnie i dalej analizowane komputerowo. Podobnie trzeba postępować w zakładach produkcyjnych, tym bardziej że opomiarowanie poboru energii jest coraz łatwiejsze i tańsze w realizacji.

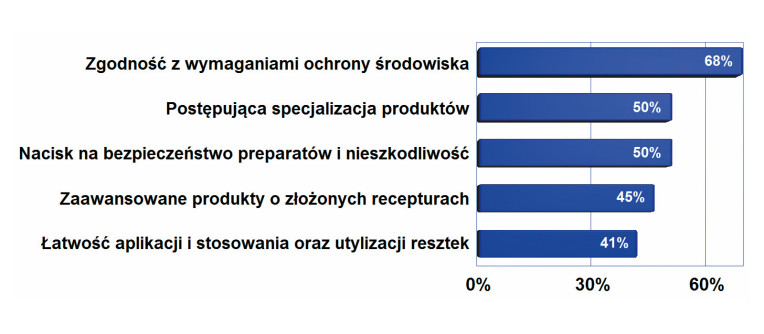

Główne trendy w materiałach do produkcji

Za najważniejsze zagadnienie techniczne w preparatach chemicznych uznawana jest zgodność z wymaganiami w zakresie ochrony środowiska. Kupujący oczekują, że materiały chemiczne nie będą ich truć lotnymi związkami organicznymi ani tworzyć szkodliwych dla oddychania par, wymagać kosztownej utylizacji ani też oddziaływać negatywnie na produkty niszcząc ich powłoki ochronne lub pozostawiając resztki. Ta zgodność środowiskowa wiąże się też z szeroko rozumianym bezpieczeństwem materiałów i preparatów. Trend ten widzimy w tym, że preparaty bazujące na wodzie jako rozpuszczalniku zawsze pozostają w centrum uwagi oraz specjalistyczne rozwiązania, które zapewniają szybki proces aplikacji, są długo ważne po otwarciu itd. Trzecia pozycja na wykresie ma także charakter użytkowy związany z wygodą i łatwością aplikacji oraz utylizacji resztek.

Oczywiście nie można opomiarować urządzenia planowanego do kupienia. Niemniej zawsze można poprosić dostawcę o pomoc. Z uwagi na ścisłe powiązanie z producentem i działanie jako jego autoryzowany przedstawiciel, dystrybutorzy mają dostęp do niedostępnych publicznie badań i dokumentów, wiedzy oraz zawsze mogą poprosić o konsultacje i pomoc w odpowiedzi na pytania klienta. Dlatego oferowane przez dostawców wsparcie techniczne w doborze, a później instalacji i odpowiednim przeszkoleniu z obsługi jest doceniane przez klientów i ma duże znaczenie biznesowe. Dobór maszyny zawsze bazował na wiedzy, kompetencjach i rzetelności dostawcy, ale dzisiaj wymagane są jeszcze szersze horyzonty, bo ogólnie zagadnienia produkcyjne coraz bardziej się komplikują. Także w kontekście zagadnień energetycznych.

Rola przepisów i regulacji

Jednym z procesów, który od kilkunastu lat ma istotny wpływ na rynek materiałów i urządzeń elektronicznych, są zaostrzające się wymagania związane z bezpieczeństwem, ochroną środowiska i efektywnością energetyczną. Niekoniecznie dotyczą one zawsze urządzeń produkcyjnych, bo na przykład regulacje związane z Ekoproduktem i zawartymi tam definicjami minimalnej sprawności to domena sprzętu konsumenckiego, ale mimo to tworzą środowisko, w którym zwraca się uwagę na takie zagadnienia.

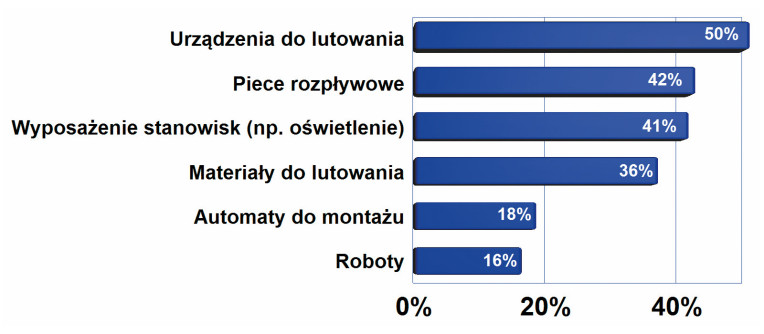

Główne produkty w kontekście oszczędności energii i kosztów

Największe zużycie energii w produkcji elektroniki wiąże się z lutowaniem, a więc pracą automatu do lutowania na fali, pieca rozpływowego i na stanowiskach montażu ręcznego. Energia zużywana jest na nagrzewanie płytek do temperatury roboczej, topienie spoiwa, stąd temperatura robocza procesu oraz jakość pieca (izolacja termiczna, konstrukcja zapobiegająca ulotom ciepła) ma tutaj duże znaczenie. Energochłonne jest też oświetlenie stanowiskowe i halowe. Mimo, że od lat już jest ono realizowane za pomocą źródeł LED, jednak uzyskanie dużej jasności w dużych halach wymaga użycia wielu lamp.

W produkcji elektroniki mamy coraz więcej regulacji środowiskowych, związanych z zapewnieniem bezpieczeństwa pracowników, gospodarką odpadami, emisją zanieczyszczeń, takich jak pary rozpuszczalników i użyciem materiałów szkodliwych dla środowiska w produkcji. To dlatego, że zakłady produkcyjne nie działają w izolacji, bardzo często są integralną częścią wielkich miast, stref przemysłowych i muszą się dostosować do okoliczności i warunków tam panujących.

W przypadku materiałów widoczna jest stale zaostrzająca się polityka eliminacji szkodliwych dla zdrowia lub środowiska substancji chemicznych. Zakazy powodują, że producenci są zmuszeni do zmiany dotychczas stosowanych receptur i zastąpienia zakazanych substancji innymi albo wręcz wycofywania niektórych preparatów z rynków.

W kontekście efektywności produkcji elektroniki zmiany te są neutralne lub korzystne, gdyż odpowiedzialność środowiskowa staje się kryterium projektowym i jest brana pod uwagę przez producentów na każdym etapie. Większa świadomość rynku powoduje, że na te zagadnienia klienci zwracają uwagę, a przykładem może być znaczenie długiej daty przydatności do użycia po otwarciu, dostępność małych opakowań produktowych i dziesiątki innych pozornie mało istotnych i słabo powiązanych cech, dla których wspólnym mianownikiem jest poprawa ekonomiczna biznesu.

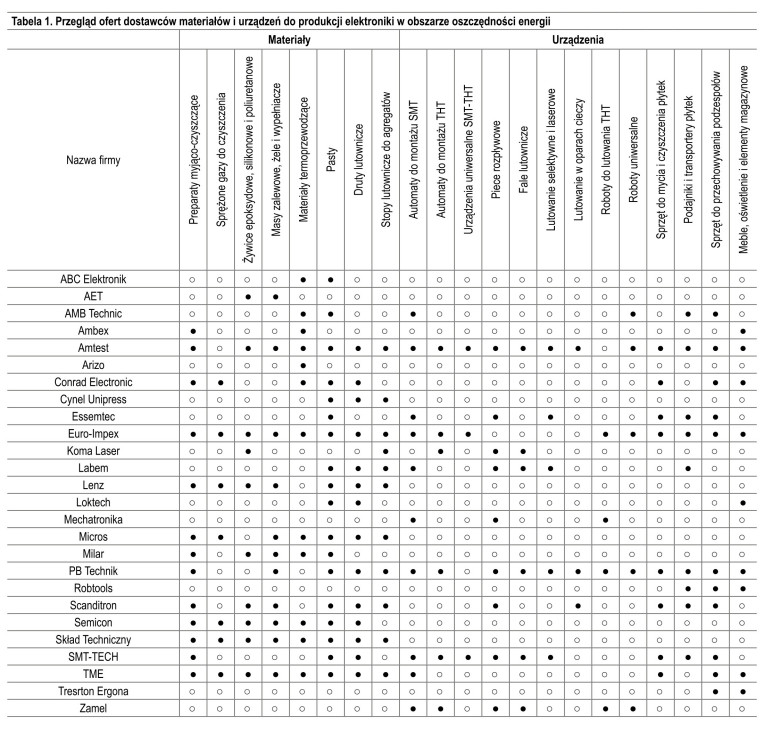

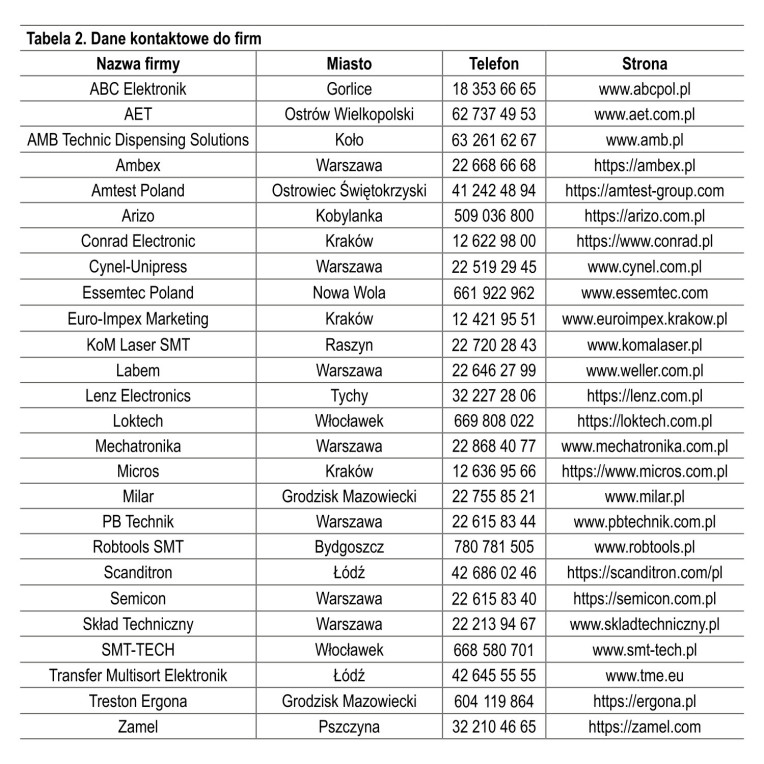

Źródłem wszystkich danych przedstawionych w tabelach oraz na wykresach są wyniki uzyskane w badaniu ankietowym przeprowadzonym wśród dostawców materiałów i urządzeń do produkcji elektroniki w Polsce.