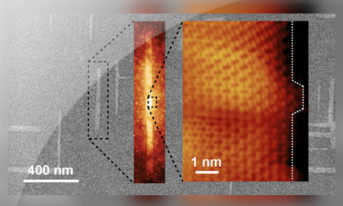

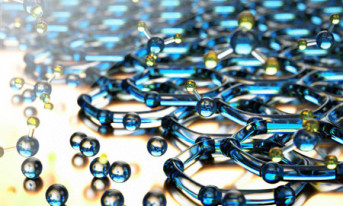

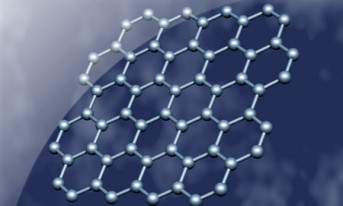

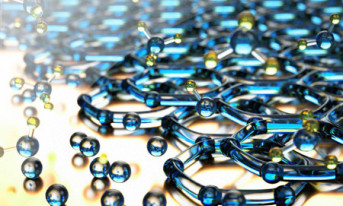

- Hodujemy grafen na ciekłym metalu, który - jak każda ciecz - ma doskonale płaską powierzchnię. Pozwala to na kontynuowanie ciągłości struktury. Tego nie mają płaty grafenu wytwarzane na stałych, chropowatych podłożach. W tym tkwi siła naszego pomysłu, że pracujemy na niezwykle doskonale płaskiej matrycy formującej - mówił prof. Piotr Kula, szef zespołu naukowców Instytutu Inżynierii Materiałowej PŁ.

- Nasz grafen, w przeciwieństwie do innych, ma bardzo uporządkowaną strukturę na dużych powierzchniach. Jesteśmy w stanie zbliżyć się do właściwości wytrzymałościowych, funkcjonalnych czy elektrycznych takich, jakie teoretycznie posiada doskonała struktura grafenu - podkreślał prof. Kula.

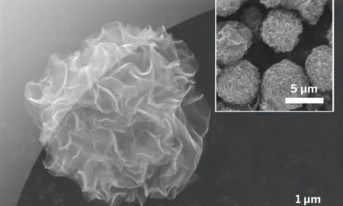

Według profesora wytwarzany w ten sposób materiał będzie mógł w niedalekiej przyszłości znaleźć zastosowanie m.in. w motoryzacji, lotnictwie, elektronice, optoelektronice, filtrowaniu wody, gazów, a także przy produkcji tzw. inteligentnej odzieży.

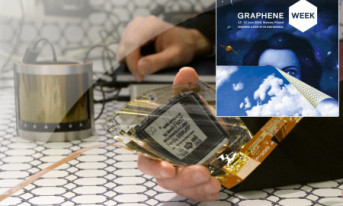

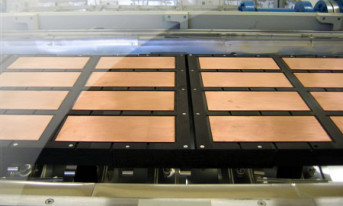

Inżynierowie z Politechniki Łódzkiej zaprojektowali i uruchomili piec do wytwarzania grafenu na skalę przemysłową. Wyprodukowała go firma Seco/Warwick, z którą naukowcy realizują projekt "Grafenowy nanokompozyt do rewersyjnego magazynowania wodoru", finansowany przez Narodowe Centrum Badań i Rozwoju. W ramach projektu powstać ma materiał wykorzystywany do produkcji m.in. bezpiecznych zbiorników paliwa.

Największa próbka grafenu z Politechniki Łódzkiej ma obecnie wymiary około 12 na 25 cm. Jego aktualna cena jest bardzo wysoka - 1 cm² kosztuje 400 zł. Naukowcy chcą docelowo produkować płaty grafenu o wymiarach mierzonych w metrach kwadratowych.

źródło: naukawpolsce.pap.pl

zdjęcie: PAP - Grzegorz Michałowski