To się zmieniło wraz z wejściem Polski do Unii Europejskiej, gdyż w biznesie pojawiły się regulacje związane z odpadami, potem RoHS. Razem z wymaganiami związanymi z BHP, potrzebą jakości, popularyzacją montażu powierzchniowego „deluty” odeszły w niepamięć. Wydawało mi się, że na zawsze. Temat używanych podzespołów pojawiał się w kolejnych latach w negatywnym kontekście związanych z elementami niepełnowartościowymi, podróbkami, fatalnymi warunkami pracy w krajach azjatyckich, gdzie dokonywano demontażu płytek.

Z tak wypracowanym podejściem przeczytałem ze zdumieniem, że temat używanych podzespołów jest dzisiaj ponownie rozważany, tym razem w kontekście zrównoważonej elektroniki, ograniczenia ilości elektrośmieci i wzrostu skali recyklingu. Co więcej, taki pomysł padł ze strony firmy Jabil, którą trudno posądzić o jakiś wyłom w polityce jakości w produkcji lub o dążenie do obniżki kosztów za wszelką cenę.

Uszkodzone lub wycofane z użycia pakiety elektroniczne są najczęściej dzisiaj wyrzucane. Ich recykling zdarza się rzadko, a ponowne użycie któregokolwiek elementu jest jeszcze mniej prawdopodobne. Jeśli cokolwiek się dzieje w tym temacie, to jest to odzyskiwanie metali szlachetnych, głównie złota i skala tego recyklingu jest pomijalnie mała w porównaniu do ilości elektrośmieci.

W takich realiach Jabil chce odzyskiwać podzespoły dla aplikacji profesjonalnych, np. motoryzacyjnych, lotniczych lub wojskowych, dla potrzeb serwisowania urządzeń i utrzymania w ruchu starych systemów. Czyli nie może być mowy o pogorszeniu jakości.

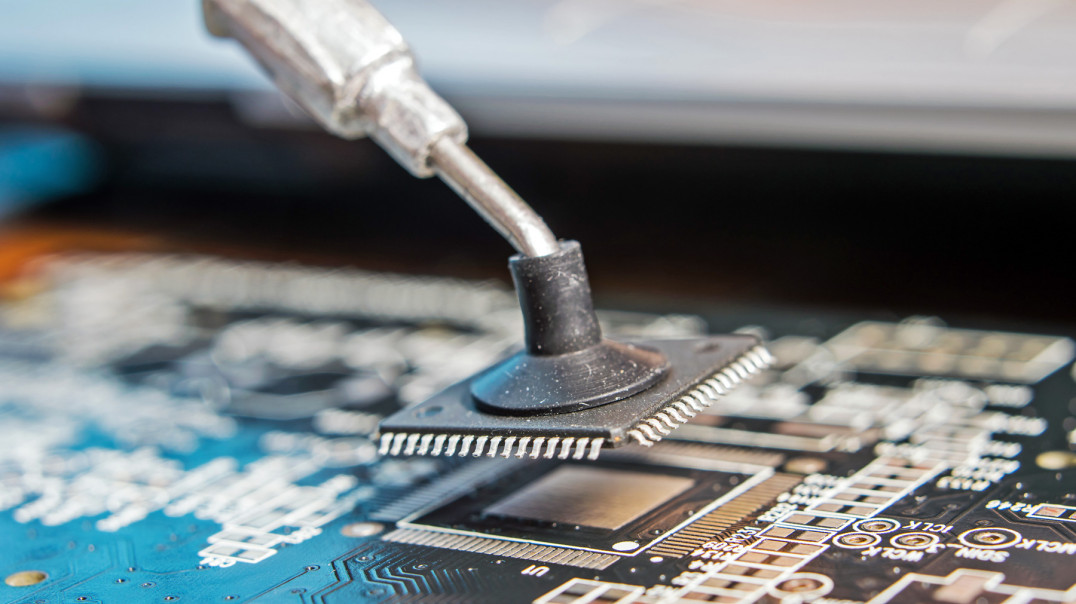

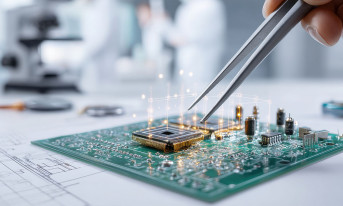

Technologię odzysku opracowała dla Jabila firma Retronix, specjalizująca się w reballingu, retiningu i testowaniu autentyczności komponentów. Wypracowała ona sposoby bezpiecznego demontażu przy zachowaniu standardów bezpieczeństwa, jakości i certyfikacji. Chodzi o to, aby pozyskać pełnowartościowe elementy dawno już nieprodukowane (tzw. obsolety), ale dalej potrzebne i poszukiwane.

Przetwarzanie odpadów elektronicznych to trudny proces, który rozpoczyna się od wyjęcia płytki drukowanej z urządzenia. Następnie elementy są demontowane poprzez podgrzanie PCB od spodu, sortowane i poddawane recyklingowi lub czyszczone w ramach renowacji. Po usunięciu z powierzchni wszystkiego, co wartościowe, sama płytka PCB jest rozdrabniana, a następnie spalana w celu odzyskania metali szlachetnych, a dalej prażona, wytapiana i rafinowana w celu ponownego wykorzystania jako surowce. Jest to skomplikowany i energochłonny proces, stąd taniej jest dokonać renowacji. Tak przynajmniej przekonuje Retronix. Według firmy można w ten sposób pozyskiwać półprzewodniki i elementy pasywne, ale faktem jest, że nie zawsze i nie z każdej płytki. Przeszkodą jest zużycie środowiskowe, duże upakowanie i zaawansowany wiek.

Jabil stwierdził, że zapotrzebowanie na komponenty odnowione szybko rośnie. Udało się już odzyskać 3 mln podzespołów i przetworzyć pół miliona płytek. Liczby te przekonują, że pozyskiwanie i demontaż produktów, ponowna kwalifikacja komponentów, które można zaoszczędzić, oraz bezpieczny recykling wszystkiego innego mogą być złożonym i kosztownym przedsięwzięciem nawet dla największych na świecie producentów elektroniki.

Z pewnością w ten sposób można zmniejszyć ilość odpadów elektronicznych i od tej strony działanie takie ma sens. Pozostaje tylko pytanie, czy klienci będą chcieli kupić takie deluty?

Robert Magdziak