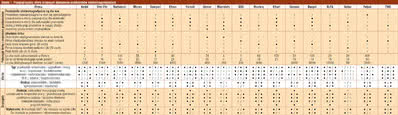

Rys. 1. Zestawienie najważniejszych trendów technicznych, które kształtują funkcjonalność nowych przekaźników wchodzących na rynek

Zmiany w konstrukcji i funkcjonalności widać najlepiej w zakresie postępującej miniaturyzacji. Mimo wielu trudności technicznych związanych z upakowaniem cewki i mechanizmu styków w małej obudowie, współczesne przekaźniki są coraz mniejsze dla porównywalnego obciążenia w porównaniu do wersji sprzed 10, a nawet 5 lat.

Wysokiej jakości materiały, duża precyzja wykonania odpowiadająca możliwościom mechaniki precyzyjnej i pełna automatyzacja produkcji, eliminująca wiele błędów produkcyjnych, pozwalają sprowadzić przekaźnik do wielkości, w której nie dominuje on w systemie nad innymi komponentami, a więc nie zwraca uwagi inżynierskiej jako problem. Oprócz wielkości w tych elementach liczą się również szczegóły wykonania, takie jak obudowa do montażu SMT, wysoka odporność mechaniczna, wiele wykonań i konfiguracji styków, wersji napięciowo-prądowych, a także cicha praca, pozwalające dobrać optymalny element do aplikacji.

Z pewnością oferta rynku w zakresie typów i wykonań jest imponująca, a portfolio produktów czołowych producentów liczy tysiące pozycji. Poza zmianami w konstrukcji mechanicznej producenci kładą dzisiaj spory nacisk na obniżenie poboru mocy. Wiele nowości przekaźnikowych wchodzących na rynek ma zmniejszone zapotrzebowanie na moc zasilania dla cewki elektromagnesu. Dla typowych wersji o obciążalności styków na poziomie 8A waha się ono w zależności od liczby styków od 200 do 400mW.

Jest to wyraźnie mniej niż jeszcze kilka lat temu, gdzie w najprostszej konfiguracji przekaźniki pobierały około pół wata. Jest to ważne nie tylko w elektronice, która nierzadko pobiera mniej mocy niż ten element, ale także w aplikacjach przemysłowych. Bo w tych obszarach przekaźników pracuje bardzo dużo, a dodatkowo im mniej mocy pobiera elektromagnes, tym zwykle przekaźnik może pracować w szerszym zakresie temperatur i ma pośrednio większą trwałość.

To samo dotyczy wersji bistabilnych, które w ofertach handlowych stały się normalną pozycją, taką która oferowana jest w pełnym spektrum wykonań, a więc styków, napięć, liczby cewek i obudów, a nie jednostkowym przypadkiem. To dlatego, że wersje bistabilne zaliczają się do elementów pobierających mało prądu i pojawiają się dość często w sprzęcie zasilanym z baterii. Wpisują się one dobrze w panujący na rynku trend.

Producenci przekaźników starają się też wykorzystać w maksymalny sposób atuty wersji elektromagnetycznych w obszarach, gdzie ich przewaga techniczna nad wersjami półprzewodnikowymi jest duża. Przykładem może być duża zdolność do chwilowego przeciążania potrzebna do załączania odbiorników indukcyjnych, oświetlenia żarowego i podobnych aplikacji. Na rynku pojawiają się przekaźniki, które specjalnie zostały zbudowane tak, aby takie udary przenosić wielokrotnie. Mają one wolframowe styki odporne na wypalanie przez łuk.

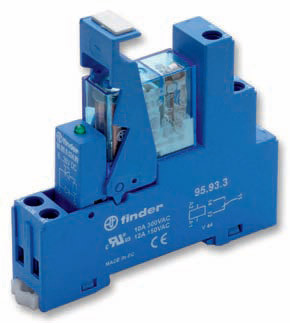

Podobnie budowane są przekaźniki interfejsowe, gdzie zapewnia się wysoką odporność na przepięcia i narażenia pojawiające się w rozbudowanych instalacjach przemysłowych. Elementy tego typu służą do prostej zamiany wartości sygnałów sterujących pomiędzy urządzeniami i blokami funkcjonalnymi, na przykład z 24V na 220V, i wydaje się, że ich pozycja w przemyśle jest trwała. Znaczenie opisanych nowości jest różnie oceniane przez specjalistów, którzy wskazują, że nie zawsze klienci za nimi podążają.

Różne opinie wynikają zapewne z tego, że przekaźnik jest produktem standaryzowanym i nie można mówić o przewadze lub zmianie kierunku orientacji przemysłu, elektroniki. Jest to produkt nieodzowny i będzie sprzedawany przez długie lata. Oczywiście będzie ulegał licznym zmianom, gdyż na rynku jest wielu producentów i z pewnością będą oni zabiegać o klientów, proponując nowe i lepsze wersje, ale zmiany te są powolną ewolucją, często sprowadzającą się do rozbudowy oferty w wielu specjalistycznych niszach.

Podsumowaniem opisanych rozważań jest zestawienie najważniejszych trendów technicznych, które kształtują parametry nowych produktów wchodzących na rynek (rys. 1). Zdaniem specjalistów największe znaczenie ma właśnie miniaturyzacja, niski pobór mocy i duża obciążalność styków.

|

Przekaźnik półprzewodnikowy czy mechaniczny?

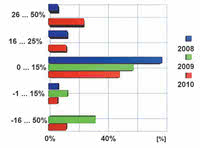

Rys. 2. Wzrosty i spadki obrotów dla krajowych dostawców przekaźników elektromagnetycznych za lata 2008-2010

Dyskusja na temat zmian technologicznych, w ramach których wersje półprzewodnikowe przekaźników (SSR) zastępują tradycyjne rozwiązania elektromechaniczne, trwa od lat. Z tej długiej perspektywy widać, że tempo tego procesu nie jest szybkie, a w niektórych obszarach wersje półprzewodnikowe są wręcz niepożądane. Wersje SSR opanowały natomiast aplikacje o małych wymaganiach napięciowo-prądowych, a zwłaszcza te, gdzie stresy i narażenia przetężeniowe są niewielkie. To z pewnością telekomunikacja, medycyna, elektronika konsumencka i wybrane obszary automatyki budynkowej.

Przełączanie półprzewodnikowe sygnałów dotyczy też w coraz większym stopniu motoryzacji, gdzie do załączania odbiorników coraz powszechniej wykorzystywane są tranzystory MOSFET. W tym przypadku nie stosuje się tam wydzielonych elementów i nie można formalnie mówić o zastępowaniu wersji elektromechanicznych przez SSR. Instalacja elektryczna współczesnych pojazdów bazuje na rozproszonej architekturze, ze wspólną szyną zasilającą i szeregiem odbiorników wyposażonych w półprzewodnikowe przełączniki.

Ich sterowanie realizowane jest za pomocą magistrali CAN, co w efekcie daje dużą oszczędność kabli. Przekaźniki półprzewodnikowe nie zdominowały też obszaru, gdzie następuje przełączanie słabych sygnałów. W tym obszarze nie mają one zbyt dobrych parametrów związanych na przykład z pasożytniczymi impedancjami lub stałością parametrów w funkcji obciążenia. Również możliwość miniaturyzacji, a więc uzyskania dużej obciążalności przy małej objętości elementu, nie jest aż tak wysoka, gdyż małą rezystancję w stanie włączenia na poziomie miliomów w zasadzie daje się uzyskać tylko dla napięć mniejszych od 24V.

Przekaźnik elektromagnetyczny góruje nad półprzewodnikowym pod względem odporności na przepięcia, możliwości znacznego przeciążenia styków, czyli innymi słowy odporności na stan nieustalony. Wbrew pozorom nie jest to rzadkie zjawisko - silniki, elektromagnesy, oświetlenie żarowe, rozbudowane instalacje są wystarczającą barierą dla zwykłych wersji SSR. Oczywiście na rynku są przekaźniki SSR wytrzymałe i odporne na przeciążenia, ale na drodze do ich szerokiego upowszechnienia stoją wysokie ceny.

Tak samo jak we wszystkich innych podzespołach, za jakość trzeba zapłacić i ten dylemat rozwiązuje się, nierzadko wybierając relatywnie tani przekaźnik tradycyjny. W efekcie obszar obsługiwany przez przekaźniki półprzewodnikowe ogranicza się do aplikacji, gdzie wymagana jest bardzo duża trwałość styków, na przykład w aplikacjach grupowego sterowania ogrzewaniem lub tam, gdzie przeciążenia są umiarkowane, a liczy się wysoka trwałość.

Podsumowując rozważania, można powiedzieć, że pozycja przekaźników elektromagnetycznych jest bardzo mocna, aczkolwiek producenci półprzewodników podejmują wiele prób rozszerzenia aplikacji przekaźników półprzewodnikowych.

Artur Tomczak

Artur Tomczak