Co jest z tym energy harvesting?

Mimo upływu lat zasilanie elektroniki energią wolnodostępną cały czas jest technologią, która czeka na szerszą popularyzację. Zapotrzebowanie urządzeń elektronicznych na moc nieustannie się zmniejsza i co chwila bite są rekordy ultraniskiego poboru mocy, ale mimo tego postępu i rekordów energetycznych w obszarze IoT i elektroniki noszonej, takie rozwiązania są wyjątkowe. Prawdopodobnie brakuje dobrych i tanich przetworników (harvesterów energii), a dodatkowo małych, ale wydajnych. Konstrukcje przechwytujące energię mechaniczną z drgań są niestety drogie, duże i ciężkie, i nie nadają się do rozwiązań mobilnych. Generatory termoelektryczne i fotoelektryczne lub pozyskiwanie zasilania z pola w.cz. są z reguły kosztowne. Kilkumiliwatowa wydajność takich źródeł jest wystarczająca do tego, aby domknąć bilans energetyczny aplikacji, ale niekoniecznie pozwala zmieścić się w budżecie. W praktyce więc wszystkie konkurencje wygrywa guzikowe ogniwo litowe CR3032, bo w wielu sytuacjach jest w stanie pracować przez 10 lat bez wymiany.

Wysokie napięcie stałe w instalacjach wymaga bezpieczeństwa

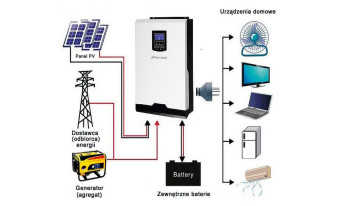

Wspólną cechą instalacji fotowoltaicznych jest to, że bazują na napięciach stałych. Panele PV dostarczają na wyjściu napięcia o wartości zmieniającej się w szerokim zakresie zależnej od stopnia obciążenia, oświetlenia, temperatury oraz konstrukcji wewnętrznej panelu, tj. tego, ile zawiera on połączonych ogniw. Napięcie panelu bez obciążenia wynosi kilkadziesiąt woltów, pod obciążeniem napięcie jest mniejsze, można zgrubnie przyjąć, że wynosi ono około 30 V. Panele łączy się w łańcuchy szeregowe lub szeregowo-równoległe, aby prądy płynące w obwodach przy kilowatowej mocy były możliwie jak najmniejsze. Minimalizacja strat przesyłania oznacza więc w praktyce pracę instalacji przy kilkusetwoltowym napięciu roboczym, które generuje zestaw paneli i które jest dalej przetwarzane przez falownik.

Wysokie napięcie stałe, np. 600–700 V, wymaga specjalnego podejścia technicznego i często komponenty solarne, takie jak złącza, przewody, zabezpieczenia, właśnie tym się różnią od rozwiązań ogólnego przeznaczenia, że mogą pracować przy wysokim napięciu stałym.

Typowa wartość napięcia generowanego przez ogniwa polikrystaliczne wynosi 0,5–0,6 V (krzemowe złącze p-n), czyli w jednym panelu trzeba połączyć około 60 ogniw w szeregowy łańcuch, aby otrzymać napięcie znamionowe 30 V. Stąd przy mocy wyjściowej 250 W prąd dostarczany przez jeden panel to ok. 8 A przy pełnym nasłonecznieniu. Po połączeniu szeregowym 20 paneli na wejściu falownika pojawi się napięcie 600 V, a moc szczytowa sięgnie 5 kW. Dwie takie gałęzie połączone równolegle dla mocy 10 kW oznaczają pracę z napięciem 600 V i prądem 16 A. To już nie są małe moce, co oznacza, że gdyby gdzieś pojawił się niepewny styk, łuk elektryczny spaliłby instalację w kilka sekund.

Zjawisk, na które trzeba uważać w instalacjach stałonapięciowych, jest wiele, w tym trudność gaszenia łuku elektrycznego, elektromigracje jonowe metali, starzenie się tworzyw sztucznych pod wpływem promieniowania ultrafioletowego ze słońca, narażenie na wyładowania atmosferyczne, wilgoć oraz niską i wysoką temperaturę, zanieczyszczenia organiczne, bezpieczeństwo związane z możliwością porażenia i podobne. Komponenty muszą zapewniać zdolność do wieloletniej pracy w takich warunkach, stąd w obszarze techniki tworzą one oddzielną kategorię wyrobów.

Do tej niepełnej listy dochodzi problem równomierności oświetlenia w poszczególnych gałęziach. Zaciemnienie jednego panelu np. przez cień wywołuje w tym miejscu sieci wzrost impedancji, skok napięcia i wyłączenie całej gałęzi szeregowej. Stąd konieczne jest dodanie diody bocznikującej, zapewniającej działanie reszty łańcucha. Taki dodatkowy element wywołuje straty mocy, zatem kwestią czasu jest pojawienie się na rynku wersji zelektronizowanych takich diod, a więc zawierających tranzystor mocy ze sterownikiem o równoważnym działaniu.