PCB i EMS, czyli synergia w produkcji

Atutem Polski jest rozwinięta branża firm EMS, które stanowią zaplecze produkcyjne dla firm krajowych i zagranicznych. Mamy mniejsze koszty, doświadczoną kadrę, wiedzę na temat technologii produkcji, a dodatkowo zapewniamy jakość i rzetelność. Polska jest też blisko rynków zachodnich zarówno geograficznie, jak i mentalnie. Pozytywnie oddziałuje także wzrost znaczenia kooperacji w produkcji elektroniki na całym świecie, będący wynikiem rosnącego znaczenia specjalizacji i wzrostu stopnia skomplikowania. Firmy EMS zapewniają dostęp do zaawansowanych technologii, które w wielu przypadkach są poza zasięgiem producentów zwłaszcza tych mniejszych, nie mówiąc o startupach.

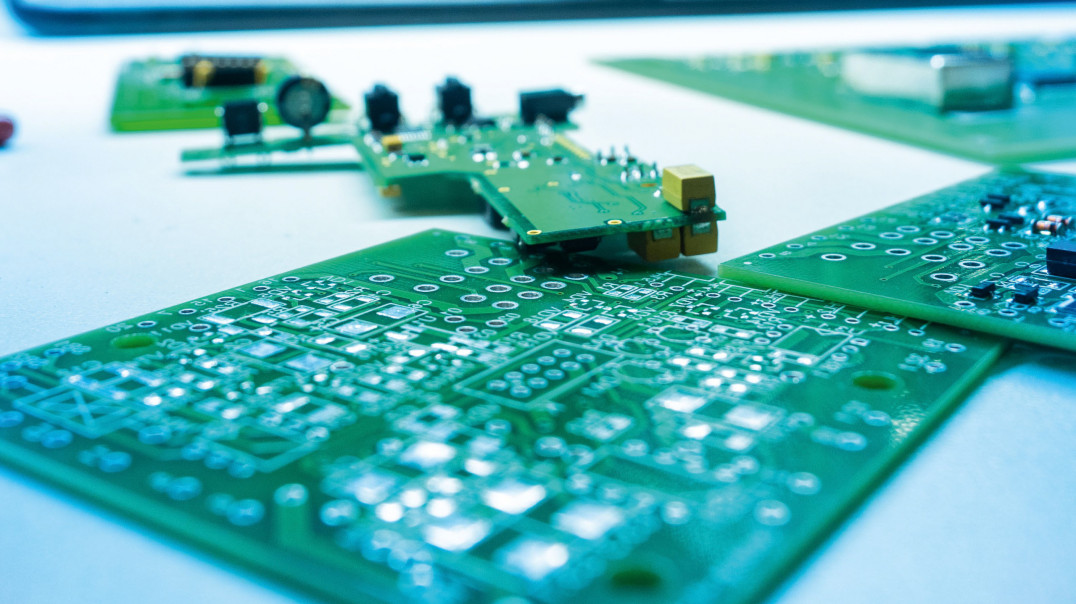

Usługi EMS oferuje wiele firm, które kiedyś wytwarzały obwody drukowane, gdyż jest to zbliżony obszar kompetencji i naturalny kierunek rozwoju biznesu (np. Techno-Service, Kompania, Printor). Co więcej, wielu z producentów PCB, którzy postawili na rozwój usług EMS, porzuciło produkcję płytek we własnym zakresie i dzisiaj je wyłącznie importuje z uwagi na koszty i to, że mając ograniczony budżet na coś muszą postawić w inwestycjach, a obie te dziedziny są bardzo kapitałochłonne, jeśli chodzi o park maszynowy.

Krzysztof Torczyński

CSO Printor sp. z o.o.

Jakie znaczenie biznesowe ma kompleksowa usługa (płytki razem z komponentami i montażem)?

Jako odbiorca usług osobiście najwyżej cenię taką współpracę z partnerami, która aktywnie wspiera nasz biznes i pomaga realizować nasze cele. Na drugim miejscu stawiam współpracę, która dzięki niezawodności wymaga minimum uwagi zarządczej, co pozwala koncentrować się na rozwijaniu biznesu zamiast kontroli dostawcy.

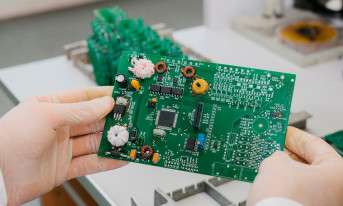

Dla nas jako dostawcy oferowanie kompleksowej usługi oznacza dostarczanie PCBA (zmontowanych obwodów drukowanych) razem z komponentami i montażem SMT THT oraz finalnym. Ta kompleksowość ma duże znaczenie biznesowe, przede wszystkim dlatego, że skraca czas wdrożenia produktu oraz minimalizuje ryzyko błędów i przestojów.

Gdy odpowiadamy za cały proces, od zakupu komponentów po montaż końcowy, możemy lepiej zarządzać jakością i logistyką. Widać to choćby po wskaźniku OTIF (On Time In Full) – dla projektów realizowanych w całości przez nas sięga on 98%. Natomiast gdy klient dostarcza własne PCB, OTIF spada do 93%, głównie ze względu na konieczność wyjaśniania rozbieżności i problemy jakościowe ujawniające się dopiero na linii produkcyjnej.

Taki model współpracy pozwala też już na etapie prototypu wdrożyć zasady DFM (Design for Manufacturability) i DFT (Design for Testability), co zmniejsza liczbę poprawek i redukuje koszty. Dla klienta oznacza to jeden punkt kontaktu, przewidywalne terminy i większą niezawodność całego procesu. Dla nas – możliwość pełnego wykorzystania wiedzy inżynierskiej i kontroli jakości, z których jesteśmy znani.

Wojciech Torczyński

CSO Printor sp. z o.o.

Produkcja PCB w kraju i w Europie – stan obecny i jaki fragment rynku obsługuje?

Płytki drukowane to bliski mi temat, ponieważ Printor rozpoczął własną produkcję w 1990 roku. Od tego czasu, aż do ubiegłego roku zapach wierconego laminatu był nieodłącznym elementem w życiu naszego rodzinnego biznesu. Niestety produkcja PCB w Europie od lat systematycznie maleje. W 2000 roku Unia Europejska odpowiadała za blisko 14% światowego rynku, dziś to mniej niż 2,5%. Udziały przejęły kraje azjatyckie, głównie Chiny, które dostarczają grubo ponad połowę PCB importowanych do Europy.

W tej sytuacji rośnie znaczenie lokalnych firm EMS takich jak Printor. Choć nie mogą one konkurować cenowo z Azją, wyróżniają się jakością, elastycznością i szybkością działania. Polska dysponuje rosnącym sektorem EMS, specjalizującym się w produkcji małoseryjnej, prototypowej oraz projektach wymagających wysokiej niezawodności – szczególnie w branżach takich jak motoryzacja, medycyna czy przemysł. Produkcja w Polsce oznacza krótsze terminy realizacji, lepszą komunikację i szybsze wdrażanie zmian. Wysokie standardy jakości oraz dostępność wsparcia inżynieryjnego sprawiają, że lokalni producenci są wiarygodnymi partnerami dla klientów z całej Europy. Dodatkowo, produkcja krajowa pozwala lepiej kontrolować łańcuch dostaw i minimalizować ryzyko związane z importem.

Choć europejska produkcja PCB nie nadąża za rosnącym zapotrzebowaniem, rozwój lokalnych kompetencji EMS daje szansę na wzmocnienie niezależności technologicznej regionu. Inwestowanie w polskich producentów to krok w stronę bezpieczniejszego i bardziej odpornego rynku elektroniki.

Analogicznie, producenci kontraktowi zapewniają klientom obecnie płytki drukowane i komponenty w ramach kompleksowych usług produkcyjnych. W ogromnej większości płytki te są zamawiane w fabrykach chińskich, niemniej celem jest elastyczność, czyli różne źródła dostaw, w zależności od wymagań technologicznych, terminu, wielkości serii itd. Z całą pewnością można jednak stwierdzić, że producenci EMS są dostawcami obwodów drukowanych w Polsce i tworzą wyraźnie odrębny segment.

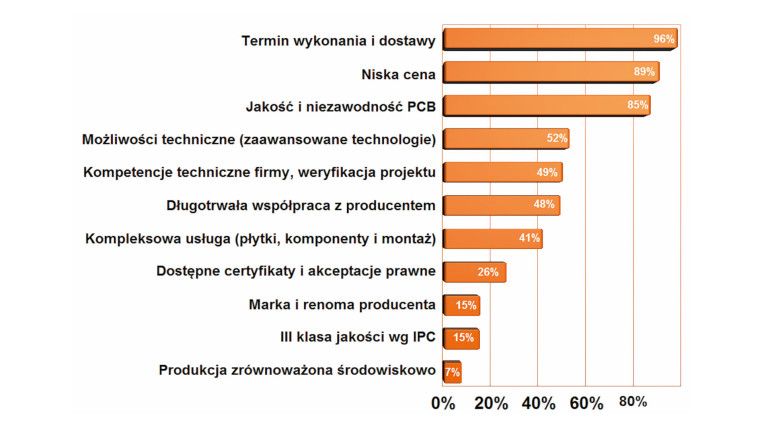

Najważniejsze dla klientów cechy oferty brane pod uwagę przy wyborze dostawcy PCB

Zestawienie najważniejszych czynników, które biorą pod uwagę klienci, wybierając dostawcę obwodów drukowanych, ma trzy pozycje wyraźnie dominujące nad całą resztą: termin wykonania, cenę i jakość. Nie jest to zaskoczeniem, bo taki potrójny selektor zawsze lokuje się na szczycie wykonywanych przez nas podobnych rankingów. Identycznie było także w poprzednim raporcie poświęconym PCB trzy lata temu, charakterystyczne jest jednak to, że cena jest wyraźnie mniej ważna od terminu dostawy i to w obecnych trudnych czasach.

Poza wymienionymi aspektami liczą się możliwości techniczne dostawcy, jego kompetencje techniczne i długotrwała współpraca. Dopasowanie się z projektem do parametrów produkcyjnych, informacja zwrotna do klienta o potencjalnych problemach, dograne kanały wymiany informacji i formaty plików oszczędzają czas i zmniejszają ryzyko pomyłek, stąd zatem wynika ich spore znaczenie.

Zaawansowanie technologii się zwiększa

Przez wiele lat rynek PCB zdominowany był przez zwykłe płytki jedno- i dwustronne. Płytki wielowarstwowe były drogie i trudno dostępne, gdyż firm, które zajmowały się ich produkcją, nie było wiele. Dzisiaj to już historia i warunki są zupełnie inne. Wszystkie globalne trendy zmieniające światową elektronikę, a więc IoT, komunikacja bezprzewodowa, elektronika mobilna oraz noszona, prowadzą do coraz większej miniaturyzacji i szybkiego wzrostu wymagań technologicznych w zakresie obwodów drukowanych. To tworzy ogromną potrzebę użycia płytek wielowarstwowych, elastycznych oraz sztywno-giętkich, gdyż ułatwiają one miniaturyzację. Pojawiają się również potrzeby w zakresie ślepych i zagrzebanych przelotek, niestandardowe grubości laminatów i miedzi (cieńsze laminaty, ale też grubsza miedź) co jest istotne w aplikacjach dużej mocy. W niektórych rozwiązaniach, np. wojskowych, zaawansowane obwody drukowane są wręcz kluczowe.

Michał Wróbel

koordynator ds. produkcji i wdrożeń w firmie Electro-Welle

Jaka jest rola jakości w obwodach drukowanych?

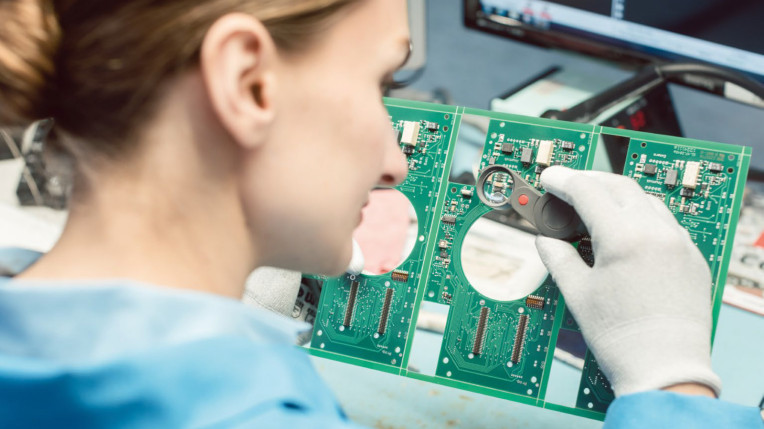

Obwody drukowane stanowią fundament niemal każdego urządzenia elektronicznego – ich niezawodność, trwałość i funkcjonalność są bezpośrednio uzależnione od poziomu zachowanej jakości na każdym etapie procesu produkcyjnego. Wysoka jakość obwodów drukowanych zapewnia przede wszystkim niezawodne działanie urządzeń, minimalizując ryzyko usterek, zwarć czy przerw w ścieżkach przewodzących. Dla gałęzi przemysłu takich jak motoryzacja, lotnictwo, medycyna czy telekomunikacja – gdzie awarie mogą mieć poważne konsekwencje – jest to kwestia krytyczna.

Produkcja PCB w kraju i w Europie – stan obecny i jaki fragment rynku obsługuje?

Produkcja PCB w Polsce i Europie rozwija się stabilnie, choć nadal stanowi ograniczoną część globalnego rynku, który zdominowany jest przez Azję – szczególnie Chiny. Szacuje się, że udział Europy w światowej produkcji PCB wynosi około 3–5%. Mimo to, europejscy producenci skupiają się na jakości, innowacyjności i specjalizacji, co pozwala im skutecznie obsługiwać wymagające segmenty rynku.

Choć europejscy producenci PCB nie konkurują cenowo z azjatyckimi, z powodzeniem obsługują ok. 20–25% lokalnego zapotrzebowania – zwłaszcza tam, gdzie kluczowe są krótkie terminy, mały wolumen lub konieczność zachowania pełnej kontroli nad produkcją (np. wrażliwe dane, certyfikacja).

Jakie atuty mają płytki z Chin?

Płytki PCB importowane z Chin odgrywają istotną rolę na rynku polskim – zarówno w kontekście produkcji seryjnej, jak i prototypowania. Ich znaczenie wynika przede wszystkim z atrakcyjnej relacji ceny do jakości oraz szerokiej dostępności usług. Chińscy producenci PCB oferują ogromną różnorodność technologii – od prostych płytek jednowarstwowych, po wielowarstwowe, elastyczne i HDI. Dzięki dużej skali produkcji i zaawansowanemu zapleczu technologicznemu są w stanie oferować produkty po konkurencyjnych cenach, często znacznie niższych niż lokalne, co umożliwia rozwój projektów w optymalnych kosztach i tempie. Wymaga to jednak świadomego zarządzania jakością oraz łańcuchem dostaw.

Takich aplikacji jest bardzo dużo, odpowiadający popyt rynku pozwala producentom na inwestycje w technologię. Z podobnych przesłanek ciągle zwiększa się zainteresowanie obwodami sztywno-giętkimi i elastycznymi oraz obwodami o wysokiej gęstości (HDI). Wraz z inwestycjami maleją też ceny i te nowości stają się przystępne cenowo.

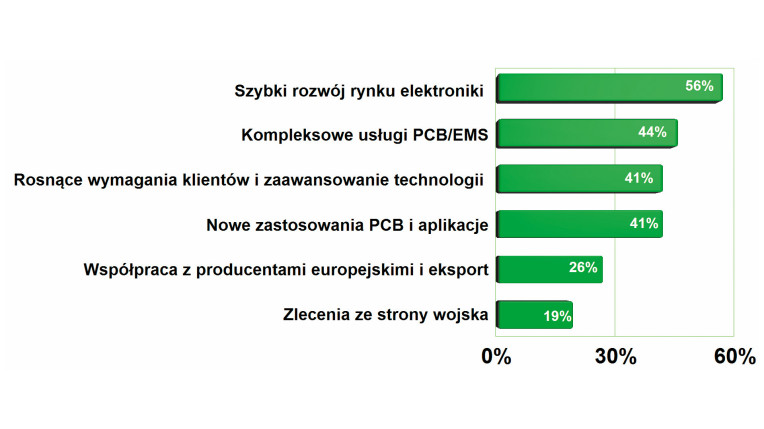

Najważniejsze trendy pozytywne dla rozwoju rynku

Najważniejszym zjawiskiem pozytywnie oddziałującym na branżę PCB jest szybki rozwój elektroniki, który odpowiada za zwiększającą się chłonność rynku oraz tworzy miejsce dla nowych technologii. Na drugim miejscu w tym zestawieniu znalazły się kompleksowe usługi produkcyjne, dzięki którym wyprodukowanie urządzenia przestało być problemem nawet dla firm, których kompetencje są niewiele związane z elektroniką. Pozytywne oddziaływanie na rozwój rynku mają oczywiście też klienci, których zwiększające się wymagania i potrzeby są naturalnym czynnikiem prorozwojowym.

Mniejsze obudowy podzespołów

Za rozwój technologii obwodów drukowanych w znacznej części odpowiadają zmiany w podzespołach elektronicznych. Są one coraz mniejsze, a wiele nowych produktów wytwarzanych jest w małych bezwyprowadzeniowych obudowach o rastrach wyprowadzeń nieprzekraczających 0,5 mm. Z uwagi na koszty, wzrost upakowania płytek i złożoności układów elektronicznych, miniaturyzację, koszty dystrybucji i podobne czynniki, znaczna część elementów jest wytwarzana wyłącznie w małych obudowach i liczba dostępnych wersji obudów jest dzisiaj znacznie mniejsza niż dekadę temu, gdzie standardem były minimum 3–4 typy. Skutkiem jest konieczność stosowania płytek wielowarstwowych, zagrzebanych przelotek, płytek HDI i innych nowinek, bo przy tak małym rastrze nie da się przeprowadzić ścieżek między padami.

Wszędzie dzisiaj ogranicza się koszty i stara się efektywnie gospodarować mocami produkcyjnymi, dlatego preferowanym podejściem jest mała i tania w produkcji obudowa elementów. To oddziałuje na sektor PCB, bo kupujący układy scalone mają dzisiaj mniejszy wybór, a obwody drukowane muszą się do tego dopasować pod kątem zaawansowania technologii.

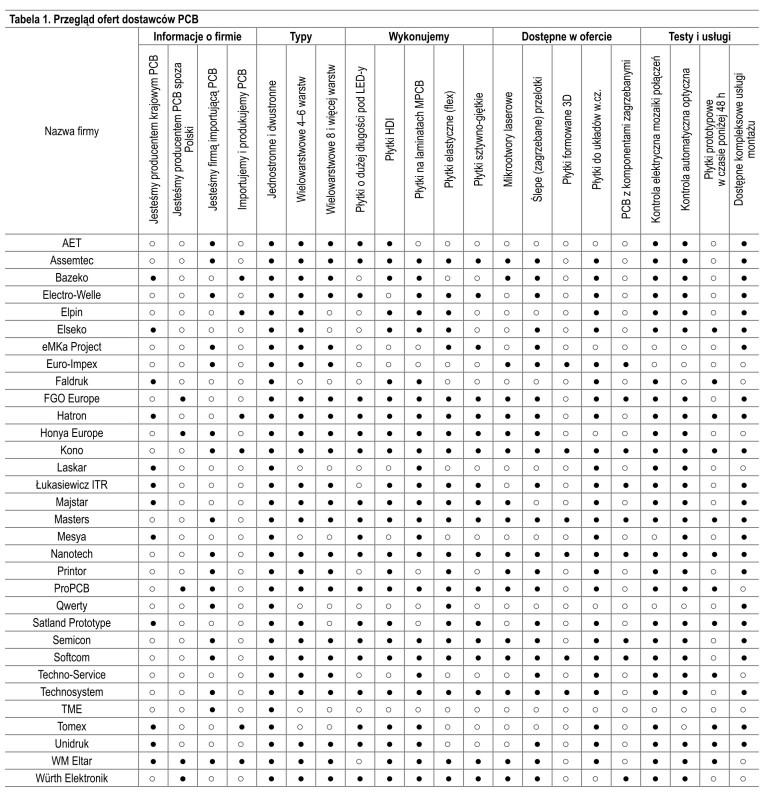

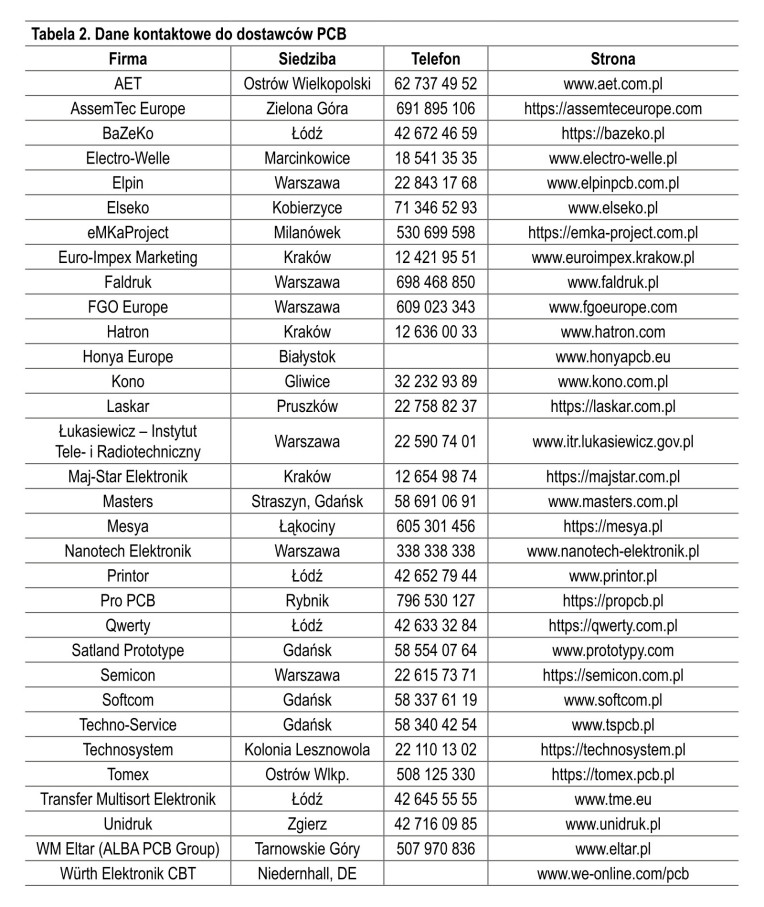

Źródłem wszystkich danych przedstawionych w tabelach oraz na wykresach są wyniki uzyskane w badaniu ankietowym przeprowadzonym przez redakcję wśród krajowych dostawców obwodów drukowanych.