Niezawodność urządzeń i systemów elektronicznych

Urządzenia i systemy elektroniczne zbudowane są z wielu współpracujących elementów składowych, przede wszystkim podzespołów elektronicznych oraz elektromechanicznych i mechanicznych. Niezawodność tych elementów składowych wpływa znacząco na niezawodność urządzeń i systemów. Uwzględnić to należy podczas przewidywania i obliczeń niezawodności już w fazie projektowania tych wyrobów.

W tym celu korzysta się zwykle z informacji o intensywności uszkodzeń - publikowanych lub udostępnianych kupującym na życzenie przez producentów podzespołów. Jeśli takie informacje nie są jednak dostępne, można posłużyć się danymi porównawczymi, pochodzącymi z wcześniejszych podobnych rozwiązań.

Bazowa intensywność uszkodzeń wymaga modyfikacji związanej z danym zastosowaniem. Wprowadzenie współczynników korekcyjnych wynika z przewidywanego obciążenia podzespołów, w tym zwłaszcza przyjętego poziomu sygnałów roboczych i napięć zasilających oraz dopuszczalnej temperatury pracy, a także warunków środowiskowych - takich jak temperatura otoczenia, wibracje, wilgotność, ciśnienie, zaburzenia EM itd.

W tych wstępnych oszacowaniach efektywną wartość intensywności uszkodzeń oblicza się zwykle jako sumę intensywności uszkodzeń wszystkich indywidualnych elementów składowych, a więc przyjmuje się szeregową strukturę niezawodnościową obiektów złożonych λef = Σλi.

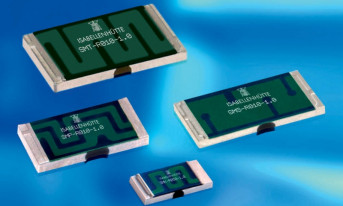

Przykład. Do budowy modułu funkcjonalnego na płytce drukowanej wykorzystano podzespoły o znanej intensywności uszkodzeń λ wyrażonej w jednostkach FIT (liczba uszkodzeń na miliard roboczo- godzin). Specyfikacja obejmuje: 1 transceiver - 0,437, 1 przesuwnik poziomu napięcia (translator napięcia) - 0,35, 1 regulator napięcia 3,3 V - 0,746, 1 dioda - 10,2, 2 tranzystory - 2×2,7 = 5,4, 10 rezystorów - 10×3,7 = 37, 15 kondensatorów - 15×0,373 = 5,591.

Suma tych cząstkowych intensywności uszkodzeń wynosi 60,409 FIT, co odpowiada czasowi MTBF równemu 16 553 825 godzin. Obliczone wartości parametrów niezawodnościowych należy oczywiście traktować jako orientacyjne.

W podanym przykładzie przyjęto bowiem przybliżone założenie o wykładniczym rozkładzie niezawodności, a z kolei pominięto wiele innych elementów składowych jak np. połączenia na płytce drukowanej i połączenia zewnętrzne modułu (gniazda, wtyki, kable) oraz nie uwzględniono instalowanych zwykle w układach zabezpieczeń od przepięć i wyładowań ESD.

Wstępną, zgrubną ocenę niezawodności projektowanego urządzenia można także podejmować na bazie wcześniejszych opracowań o podobnej złożoności układowej i realizowanych funkcjach.

Szereg ogólnych zaleceń mających na celu uzyskanie wysokiego poziomu niezawodności projektowanych urządzeń i systemów:

- Właściwy dobór podzespołów ze względu na przewidywane funkcje urządzenia i oczekiwane warunki użytkowania. Podejmowane decyzje powinny wynikać z analizy szerokiego zakresu zagadnień, a w tym wyboru typu podzespołów np. rodzaju układów scalonych albo rodzaju kondensatorów (elektrolityczne mają na ogół większą intensywność uszkodzeń), poziomu technicznego zaawansowania producenta podzespołów, zastosowania testów selekcyjnych, warunków osiągnięcia kompromisu cena - jakość itd.

- Odrębną sprawą dotyczącą niezawodności podzespołów jest zastosowanie ich odciążenia (derating) przez ustalenie mniej ostrych warunków pracy i/lub warunków otoczenia tak, aby spowolnić procesy prowadzące do wystąpienia uszkodzeń; zwykle polega to na obniżeniu temperatury pracy podzespołów lub na obniżeniu poziomu i częstotliwości sygnałów.

- Przyjęcie ukierunkowanych na niezawodność rozwiązań układowych - najlepiej prostych i sprawdzonych, z użyciem standardowych podzespołów lub scalonych modułów (wyłączając rozwiązania i wyroby specjalne), z kompensacją możliwych zmian parametrów w czasie (głównie w układach analogowych). W przypadku wysokich wymagań dotyczących niezawodności można zastosować w projekcie rozwiązania nadmiarowe, polegające na układowym lub programowym zwielokrotnieniu (zwykle zdublowaniu) realizowanych funkcji. Zwielokrotnienie układowe może mieć formę rezerwy aktywnej (gorącej), gdy zdublowane układy pracują cały czas jednocześnie lub rezerwy biernej (zimnej) - gdy nadmiarowy układ jest włączany do pracy po wystąpieniu uszkodzenia w podstawowej gałęzi układowej.

- Ograniczanie i unikanie wpływu przepięć wynikających z wyładowań ESD i wyładowań atmosferycznych oraz przełączania obwodów prądowych np. w zasilaniu. Ochronę uzyskuje się przez instalowanie w układach specjalizowanych elementów zabezpieczających oraz ograniczających rezystorów, kondensatorów i sprzęgaczy optycznych (transoptorów).

- Odprowadzanie ciepła, chłodzenie. Konieczność utrzymania ograniczonej temperatury pracy podzespołów (zwykle w zakresie 70-150°C) wiąże się z potrzebą zastosowania radiatorów, płaszczyzn na płytkach do odprowadzania ciepła, wentylatorów, elementów chłodzących (Peltiera) i ewentualnie chłodzenia cieczą. W niektórych przypadkach zadbać należy o odpowiednie osłony przeciw promieniowaniu słonecznemu.

- Ograniczenie wpływu zaburzeń elektromagnetycznych. Do środków zaradczych zaliczyć należy ekranowanie, zastosowanie specjalizowanych elementów ochronnych, filtrów i sprzęgaczy optycznych oraz staranne projektowanie płytek zwłaszcza pod kątem poprawnego rozprowadzenia sygnałów roboczych i rozmieszczenia ścieżek uziemiających.

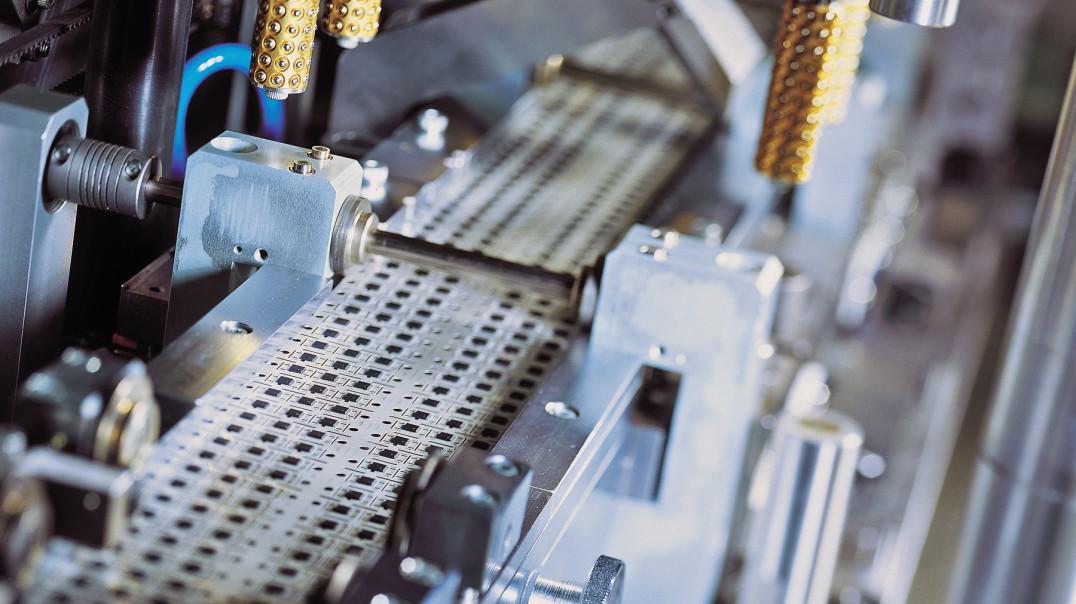

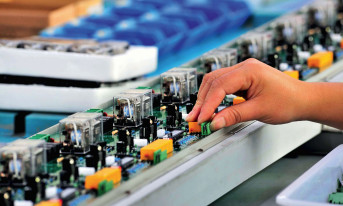

- Staranne wykonawstwo - można tu wskazać znaczenie montażu podzespołów na płytkach drukowanych (lutowanie, połączenia owijane) oraz wykonywanie połączeń zewnętrznych (z gniazdami, wtykami i kablami). W laptopach obserwuje się, przykładowo, uszkodzenia elektryczne i mechaniczne, wynikające z konstrukcji obudowy zawierającej część bazową i otwieraną pokrywę z ekranem. Warto pamiętać, że obudowa powinna na ogół stanowić stabilny element konstrukcyjny i służyć także jako osłona przed promieniowaniem EM.

- Dobra organizacja procesu napraw przy wykorzystaniu zgromadzonych (magazynowanych) lub łatwo i szybko dostępnych części zapasowych, potrzebnych na wymianę uszkodzonych podzespołów.

Ogólnie biorąc, wymagania na trwałość (czas życia) urządzeń i systemów są bardzo zróżnicowane i zależą zarówno od indywidualnych zastosowań i potrzeb, jak i różnych dziedzin aktywności technicznej. W technice kosmicznej, w energetyce i w zastosowaniach militarnych może to być kilkadziesiąt lat.

Mniejsze wartości przewiduje się w przypadku urządzeń medycznych, systemów automatyki i sterowania oraz w telekomunikacji. Kolejne miejsca można przypisać wyrobom dla motoryzacji (przeciętnie 10-15 lat) i wyrobom powszechnego użytku (kilka-kilkanaście lat lub krócej). W tej ostatniej grupie wyrobów zakończenie eksploatacji nie zawsze jest spowodowane wystąpieniem jakichś uszkodzeń, lecz np. chęcią wymiany na urządzenie ulepszone technicznie.

Przykładem skuteczności kompleksowych i rozległych działań na rzecz niezawodności obiektów elektronicznych mogą być bezzałogowe sondy kosmiczne Voyager I i II, wysłane przez NASA w 1977 roku. Pomimo upływu 40 lat i przebyciu przez nie ponad 18 mld km w niesprzyjającym środowisku, duża część urządzeń elektronicznych (w większości zdublowanych) nadal pracuje, a pokładowy reaktor termoelektryczny powinien zapewnić zasilanie i działanie aż do 2025 roku.

Jerzy F. Kołodziejski