Robotyzacja zapewni rozwój

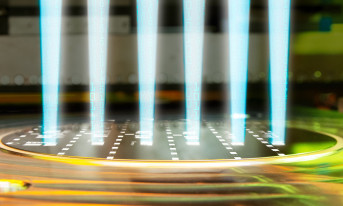

Głównym procesem technologicznym w produkcji elektroniki jest montaż powierzchniowy. Dzięki dużej automatyzacji operacji związanych z układaniem i lutowaniem elementów oraz na skutek dalekiej standaryzacji obudów elementów elektronicznych SMD, zapewnia on dużą wydajność i małe koszty, a także znakomitą jakość. Przez wiele lat wydawało się, że uda się osiągnąć stan, kiedy na płytce drukowanej będą tylko elementy SMD i producentom uda się stworzyć odpowiedniki powierzchniowe dla wielu komponentów przewlekanych, jak złącza, transformatory, ekrany. Takich rozwiązań na rynku jest wiele, ale mimo to problem z zapewnieniem automatycznego montażu całego PCBA jest daleki od opanowania. Elementy indukcyjne, moduły, konektory oraz elementy montażowe i podobne części są za duże lub za ciężkie, aby można było je montować w procesie SMT. Nawet gdyby montaż był możliwy, bo automaty dokonują dzisiaj cudów, to i tak z punktu widzenia trwałości montaż powierzchniowy jest za delikatny. Stąd każdy producent musi montować i utrzymywać stanowiska pracy ręcznej.

Szans na pozbycie się takich elementów z płytek drukowanych nie widać. Z jeden strony przyczyną jest szybki rozwój elektroniki, a więc to, że elektronizacja dotyczy dzisiaj także specjalistycznych dziedzin, takich związanych z dużą mocą (energia odnawialna, energoelektronika), sterowania silnikami, motoryzacją i podobnych obszarów, gdzie wykorzystuje się wiele mało typowych elementów. Są to też dziedziny, w których czas życia produktów jest relatywnie długi, konieczne jest zapewnienie możliwości serwisu poprzez naprawę, a niekoniecznie tylko przez wymianę całej płytki i tak dalej. Wiele takich i podobnych czynników przekłada się na to, że na płytkach drukowanych cały czas są elementy THT, które trzeba jakoś zamontować.

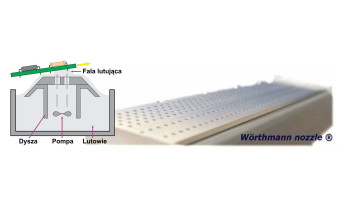

Montaż THT to proces w dużej mierze ręczny, a więc mało wydajny, podatny na błędy i coraz bardziej kosztowny. Większość płytek zawiera elementy różnego typu, czyli SMD i THT, w dowolnych kombinacjach stron PCB, na skutek czego lutowanie automatyczne wymaga też odpowiedniej organizacji procesu. Praca ręczna dotyczy też mechaniki, w tym montażu płytki w obudowie, przykręcenia wyświetlacza lub montażu okablowania, a w kolejnym etapie także zapakowania produktu. Efekt jest taki, że czynności wykonywanych przez personel jest cały czas dużo.

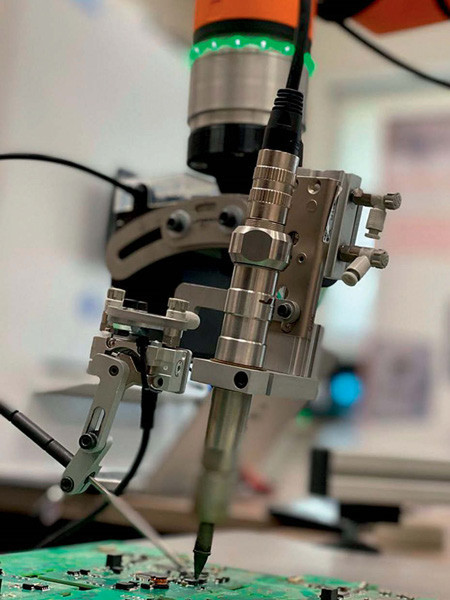

Ten problem próbuje się rozwiązywać za pomocą robotów. Urządzenia te w działaniu przypominają człowieka z jedną ręką, którą trzyma lutownicę, wkrętak lub chwytak. Różnica jest taka, że robot jest bardzo sprawny, niesamowicie dokładny i nigdy się nie męczy. Nowe konstrukcje robotów, tzw. współpracujące (coboty), nie wymagają tworzenia specjalnych stref bezpieczeństwa oddzielających ich od ludzi. Są to małe urządzenia, które można postawić na stole, dzięki czemu są bardzo wygodne. W ostatnich latach takich robotów pojawiło się na rynku wiele, na skutek konkurencji i rosnącego rynku ceny przestały być szokująco duże. Integrację w procesie ułatwia też oprogramowanie, które nie wymaga ani specjalnych umiejętności, ani też poświęcenia wiele czasu. Jak wynika z naszego badania ankietowego i danych pokazanych na wykresie, branża produkcji elektroniki traktuje roboty jako atrakcyjną propozycję rozwoju technologicznego.