Jako miarę tzn. ocenę poziomu niezawodności przyjmuje się prawdopodobieństwo spełnienia przez dany obiekt, np. prosty element elektroniczny, złożony mikroukład, moduł elektroniczny lub urządzenie, wymaganej funkcji w określonym przedziale czasu i w określonych warunkach użytkowania.

Dla wielu podzespołów elektronicznych, a zwłaszcza przyrządów półprzewodnikowych, prawdopodobieństwo to w wielu zastosowaniach tylko nieznacznie odbiega od jedności w okresie tak długim jak kilkanaście lub nawet kilkadziesiąt lat. Ze względów praktycznych, w tym także w celach porównawczych, do określania poziomu niezawodności stosuje się więc inne wskaźniki niż prawdopodobieństwo poprawnej pracy danego obiektu.

Dla wielu podzespołów elektronicznych, a zwłaszcza przyrządów półprzewodnikowych, prawdopodobieństwo to w wielu zastosowaniach tylko nieznacznie odbiega od jedności w okresie tak długim jak kilkanaście lub nawet kilkadziesiąt lat. Ze względów praktycznych, w tym także w celach porównawczych, do określania poziomu niezawodności stosuje się więc inne wskaźniki niż prawdopodobieństwo poprawnej pracy danego obiektu.

W przypadku podzespołów mechanicznych lub elektromechanicznych po pewnym okresie użytkowania występują objawy ich zużywania się, np. wskutek zmęczenia materiałowego, ścierania się albo odkształcenia. Natomiast w przypadku podzespołów elektronicznych zakończenie możliwości ich użytkowania jest, z reguły, spowodowane innymi przyczynami.

Mogą nimi być w szczególności różne procesy fizyczne i chemiczne lub elektrochemiczne, zachodzące wewnątrz tych obiektów lub w obrębie ich połączeń z otoczeniem, takie jak np. przebicie elektryczne, upływności lub elektromigracja. Związane z tymi procesami zmiany parametrów elektrycznych tzn. ich niestabilność, znana też jako płynięcie parametrów, istotne są zwłaszcza w przypadku układów analogowych lub analogowo-cyfrowych.

Przejście danego podzespołu lub urządzenia ze stanu poprawnej pracy do stanu, gdy przestają one funkcjonować prawidłowo (inaczej - wchodzą w stan niezdatności), określa się jako uszkodzenie (failure). Stosowane czasami zamiennie pojęcie "awaria" to raczej rozległe uszkodzenie. Prawdopodobieństwo wystąpienia uszkodzenia danego obiektu w określonej jednostce czasu pracy nazywane jest intensywnością uszkodzeń (failure rate lub hazard) i oznaczane zwyczajowo jako λ lub λ(t).

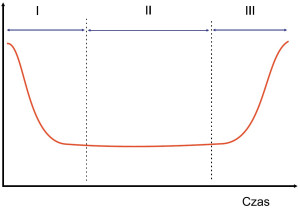

Zmiany intensywności uszkodzeń w czasie

Charakterystyczny i stąd często przywoływany i analizowany w publikacjach jest przebieg zmian w czasie intensywności uszkodzeń podzespołów i urządzeń elektronicznych, zachodzących w ich cyklu życia - od rozpoczęcia użytkowania do wystąpienia symptomów zużywania się, rysunek 1. Jest to tzw. krzywa wannowa.

Początkowa, stosunkowo krótka i opadająca część charakterystyki odnosi się do okresu rozpoczęcia użytkowania danego obiektu, gdy mogą zostać ujawnione pewne słabsze fizycznie egzemplarze np. z jakimiś wadami materiałowymi lub nieprawidłowościami w technologii albo konstrukcji. Aby wyeliminować takie słabsze egzemplarze, producenci wyrobów mogą (lub wymusza to konkurencja na rynku) podejmować odpowiednie działania, zmierzające do skrócenia tego okresu i obniżenia wartości λ.

Działania te określa się jako testy selekcyjne. Obejmują one m.in. wstępne obciążenie elektryczne (wygrzewanie wstępne - burn-in), cykliczne obciążanie mocą elektryczną, cykliczne zmiany temperatury otoczenia, wibracje, krótkotrwałe przeciążenia. Ten początkowy okres użytkowania jest nazywany również okresem adaptacji lub okresem "chorób wieku dziecięcego".

Poza okresem wstępnym, producenci mogą również znacząco wpływać na długość okresu praktycznego użytkowania, czyli na trwałość lub inaczej czas życia wyrobów (2. okres na rys. 1). Po nim rozpoczyna się 3. okres w cyklu eksploatacji wyrobów tzn. okres ich zużywania się. Wtedy intensywność uszkodzeń zaczyna narastać w czasie.

Decydujące znaczenie dla wystąpienia i sposobu rozwijania się opisanych sytuacji mają m.in. zastosowane do produkcji materiały, wybór rozwiązań technologicznych, przyjęte rozwiązania konstrukcyjne i układowe oraz jakość i efektywność pośrednich i końcowych operacji pomiarowo-kontrolnych.

Dla użytkowników różnych podzespołów, modułów, urządzeń i systemów elektronicznych najbardziej interesujące jest, jak będą zachowywać się te obiekty w 2. z wyróżnionych okresów w przebiegu zmian intensywności uszkodzeń λ. Ten okres praktycznego użytkowania, następujący po stosunkowo krótkim okresie adaptacji, powinien być, ogólnie biorąc, dostatecznie długi i dostosowany do przeznaczenia wyrobu.

Obserwuje się najczęściej, że pojawiające się wówczas uszkodzenia występują stosunkowo rzadko i są wywołane przyczynami losowymi. Stąd, jak pokazano na rysunku 1, wykres λ w funkcji czasu jest w tym przedziale płaski i przebiega na stosunkowo niskich poziomach. Użytkownicy wyrobów mogą w pewnym stopniu wpływać na przebieg zmian intensywności uszkodzeń, jakby przesuwając poziom λ w górę lub w dół, przez dobór warunków pracy np. zmniejszenie obciążeń elektrycznych i/lub zmianę warunków środowiskowych (zwykle obniżenie temperatury otoczenia).

Występowanie uszkodzeń wywołanych przyczynami losowymi, a nie np. jakąś powtarzającą się wadą lub niedostosowaniem do warunków zewnętrznych, uzasadnia przyjęcie w analizach i obliczeniach liczbowych niezwykle ważnego w praktyce upraszczającego założenia o tzw. wykładniczym prawie niezawodności.