Nowoczesne samochody wyposażone są w moduły sterujące, zarządzające pracą najważniejszych urządzeń oraz systemów, w tym: układu napędowego, systemów zabezpieczeń i wspomagania kierowcy, wyposażenia oraz instalacji użytkowych (drzwi, okien, wycieraczek, oświetlenia, klimatyzacji) i systemów, które dostarczają informacji i rozrywki. Funkcjonalność i liczba sterowników są różne w zależności od producenta i modelu samochodu, a sam właściciel przeważnie nawet nie wie, że został w nim zamontowany dany moduł, zanim ten się nie zepsuje.

Nie obowiązuje także ujednolicone nazewnictwo, co sprawia, że nazwy niektórych modułów bywają nieprawidłowo używane zamiennie. Przykładem jest przypisywanie takiej samej roli sterownikom PCM (Powertrain Control Module) i ECM (Engine Control Module).

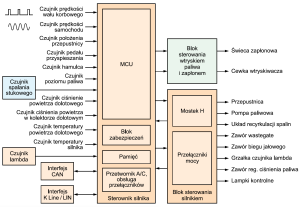

ECM to moduł sterowania silnikiem, często określany również skrótem ECU (Engine Control Unit). Jego zadaniem jest zapewnienie bezpiecznej i wydajnej pracy silnika m.in. przez dobór właściwych proporcji paliwa i powietrza w mieszance i ustalenie odpowiedniego momentu jej zapłonu. Uzupełnieniem ECM jest TCM (Transmission Control Module), który odpowiada za sterowanie pracą automatycznej skrzyni biegów.

Przeważnie ECM oraz TCM są oddzielnymi jednostkami, z własnym procesorem i pamięcią. Przez większość czasu działają niezależnie, wymieniając się informacjami dopiero wówczas, kiedy sytuacja wymaga ich współpracy. Wspomniany moduł PCM koordynuje pracę obydwu tych sterowników.

Czujniki modułów ECM i TCM

Moduły sterowania silnikiem i automatyczną skrzynią biegów współpracują z wieloma czujnikami. Przykład to sensor położenia wału korbowego, będący jednym z najważniejszych źródeł informacji modułu ECM. Mierzy on położenie kątowe wału korbowego, które pozwala obliczyć jego prędkość obrotową.

Na podstawie jej wartości stabilizowana jest praca silnika na biegu jałowym, usuwane są pary paliwa ze zbiornika, steruje się działaniem kolektora dolotowego oraz pracą układu zmiennych faz rozrządu. Przeważnie sensor położenia wału korbowego to czujnik indukcyjny albo Halla, który współpracuje z tarczą pomiarową.

Uzupełnieniem informacji pozyskanych z czujnika tej wielkości są wyniki pomiaru z sensora Halla wyznaczającego położenie wałka rozrządu. Przy wyznaczaniu odpowiedniej dawki paliwa moduł sterowania silnikiem opiera się z kolei na danych z czujnika potencjometrycznego mierzącego kąt otwarcia przepustnicy. Kolejnym ważnym elementem pomiarowym jest sonda lambda.

W oparciu o jej wskazania tworzona jest mieszanka paliwowo-powietrzna o optymalnym składzie, tzn. takim, przy którym poziom emisji do atmosfery szkodliwych związków jest najniższy. Powinna to być mieszanka stechiometryczna, w której na każdy kilogram spalonego paliwa przypada 14,7 kg powietrza. Stosunek powietrza do paliwa oznaczany literą lambda wynosi wtedy 1.

Wyższa wartość oznacza mieszankę ubogą, w której jest zbyt dużo powietrza, a zbyt mało paliwa. Wartość poniżej 1 oznacza mieszankę bogatą, w której jest za mało powietrza, a za dużo paliwa. Sondę umieszcza się w kanale wydechowym. Jest to rurka, której część pomiarowa jest wykonana z dwutlenku cyrkonu. Charakterystyczną cechą tego stałego elektrolitu jest to, że w temperaturze powyżej około +300°C jest przenikalny dla jonów tlenu.

Rurka z obu stron jest pokryta cienką, porowatą warstwą platyny, która działa jak elektroda. Przepływ jonów generuje napięcie. Im więcej tlenu w spalinach, tym jest niższe i odwrotnie, niewielka ilość jonów tlenu wytwarza wyższe napięcie. Często stosuje się kilka sond lambda. Są zwykle podgrzewane, aby szybciej osiągały temperaturę wymaganą do zadziałania.

Przeglądu sensorów ciąg dalszy

Moduł ECM opiera się również na wskazaniach czujników kontrolujących parametry zasysanego powietrza. Jednym z nich jest przepływomierz masowy umieszczany w rurze dolotowej między filtrem powietrza a kolektorem wlotowym. Tam instalowany jest poza tym czujnik temperatury powietrza, zazwyczaj rezystancyjny.

Na podstawie informacji o ilości i temperaturze zasysanego powietrza sterownik silnika reguluje skład mieszanki powietrzno-paliwowej oraz kąt wyprzedzania zapłonu. W razie uszkodzenia tych sensorów występują trudności z uruchomieniem silnika i rośnie zużycie paliwa. Czujnik rezystancyjny mierzy także temperaturę płynu chłodzącego, a dzięki temu pośrednio temperaturę silnika.

Do kadłuba silnika przymocowuje się sensor piezoelektryczny, który mierzy amplitudę jego drgań. W ten sposób wykrywane jest niepożądane spalanie stukowe, które występuje przykładowo w razie używania paliwa słabej jakości, nadmiernego obciążenia silnika, jego przegrzania się, awarii świecy zapłonowej. Ponadto niekontrolowanemu spalaniu sprzyja uboga mieszanka paliwowo- powietrzna i przedwczesny zapłon.

Dlatego, żeby zapobiec spalaniu stukowemu, sterownik ECM na podstawie wskazań tego sensora reguluje skład mieszanki w taki sposób, żeby wyrównać niedobory paliwa albo zmniejsza kąt wyprzedzenia zapłonu. Ponieważ moduł sterowania silnikiem jest w stanie rozróżnić, w którym cylindrze zachodzi proces niekontrolowanego spalania, wystarczy jeden czujnik piezoelektryczny. Na rysunku 1 wymieniono jeszcze inne czujniki, z których dane są analizowane w module ECM.

Moduł TCM z kolei, bazując m.in. na wskazaniach czujnika, który mierzy prędkość obrotową wału na wyjściu ze skrzyni biegów, dobiera właściwe przełożenia do zadanej prędkości. W razie awarii tego sensora należy się spodziewać wzrostu spalania i skrócenia żywotności elementów skrzyni biegów.

Klasyfikacja systemów bezpieczeństwa

Systemy bezpieczeństwa w samochodach można zasadniczo podzielić na dwie kategorie: aktywne oraz pasywne. Zadaniem pierwszych jest prewencja - wypadkom zapobiegają, ostrzegając kierowcę o możliwości wystąpienia niebezpiecznej sytuacji albo ułatwiając mu wówczas utrzymanie kontroli nad autem. Z kolei celem pasywnych systemów bezpieczeństwa jest ograniczanie obrażeń będących skutkiem wypadku, w razie gdy już do niego dojdzie.

Do pierwszej grupy zaliczane są m.in. następujące systemy: ABS (Anti-lock Braking System), który zapobiega blokowaniu się kół w czasie hamowania, ACC (Adaptive Cruise Control) - tempomat z automatyczną regulacją prędkości w zależności od sytuacji na drodze, który utrzymuje bezpieczną odległość od poprzedzających auto pojazdów, ESC (Electronic Stability Control) - elektroniczny system stabilizacji toru jazdy, BLIS (Blind Spot Information System), informujący o obecności innych pojazdów w martwym polu, LDW (Lane Departure Warning), który ostrzega przed zjechaniem z pasa drogi, AEB (Automatic Emergency Braking), czyli system awaryjnego hamowania, NVS (Night Vision System) wspomagający kierowcę w czasie jazdy w nocy, RSR (Road Sign Recognition), czyli system rozpoznawania znaków drogowych i TPMS (Tyre Pressure Monitoring System), monitorujący ciśnienia w oponach.

Z kolei do kategorii biernych systemów bezpieczeństwa należą na przykład: systemy kontrolujące działanie poduszek powietrznych i pasów bezpieczeństwa, chroniące przed uszkodzeniami kręgów szyjnych podczas uderzenia, CSS (Child Safety System) oraz PPS (Pedestrian Protection System), zmniejszające dotkliwość urazów, jakich w czasie wypadku doznają dzieci oraz przechodnie. Dalej szerzej przedstawiamy działanie aktywnych i pasywnych systemów bezpieczeństwa na przykładzie TMPS, tych nadzorujących poduszki powietrzne i PPS.

Jak działa TMPS?

Ciśnienie w kołach powinno być monitorowane ze względów bezpieczeństwa i eksploatacyjnych. Wynika to stąd, że w razie jego nadmiernego spadku opona może pęknąć. W takim przypadku kierowca traci panowanie nad pojazdem i może spowodować wypadek. Poza tym zbyt niskie ciśnienie w kołach przyczynia się do zwiększenia zużycia paliwa. Szybciej także niszczą się wówczas opony. W związku z powyższym od kilku lat systemy TMPS są obowiązkowe. Wyróżnia się dwie ich kategorie: systemy pośrednie i bezpośrednie.

W pierwszych korzysta się z czujników używanych też przez inne systemy, przeważnie sensorów prędkości obrotowej kół, na pomiarach których opiera się m.in. system ABS. W tym przypadku wykorzystuje się fakt, że opona, w której spadło ciśnienie, na skutek zmniejszenia się zewnętrznej średnicy, a co za tym idzie zmiany jej obwodu tocznego, obraca się szybciej.

Zaletą takiego podejścia jest łatwość i niski koszt realizacji, ponieważ nie trzeba domontowywać nowych elementów, a tylko zmodyfikować oprogramowanie systemu ABS. Słabą stroną pośrednich systemów TMPS jest mała dokładność. Zwykle sygnalizują problem dopiero, kiedy ciśnienie w kołach spadnie już o kilkadziesiąt procent, gdyby bowiem były bardziej czułe, stałyby się źródłem nieuzasadnionych alarmów, reagując na nawet małą zmianę prędkości obrotowej kół spowodowaną na przykład zmianą typu nawierzchni.

Kierujący nie ma też nigdy dokładnej informacji, jakie jest aktualne ciśnienie w oponach. Jeżeli maleje ono jednakowo we wszystkich kołach, pośredni system TMPS może nawet tego nie wykryć, natomiast w razie nierównomiernego zużycia opon może wywołać fałszywy alarm. Alternatywą są systemy bezpośrednie.

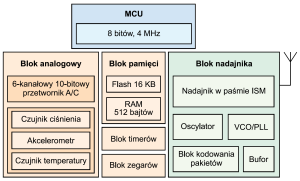

Opierają się one na wskazaniach czujników ciśnienia zamontowanych w każdej z opon. Sensory są zasilane z baterii oraz wyposażone w antenę, za pośrednictwem której wysyłają wyniki pomiarów sterownikowi. Na rysunku 2 przedstawiamy najważniejsze bloki funkcjonalne typowego czujnika TMPS na przykładzie układów z serii FXTH87xxxx6T1 firmy NXP.

Bezpośrednie systemy kontroli ciśnienia w oponach działają dokładniej i szybciej niż pośrednie. Równocześnie mają kilka istotnych ograniczeń. Najważniejsze z nich to: konieczność okresowej wymiany baterii, co zazwyczaj wiąże się z zakupem nowego czujnika i ponownej konfiguracji systemu w razie wymiany bądź zamiany opon miejscami.

Systemy poduszek powietrznych

W pierwsze systemy poduszek powietrznych samochody zaczęto wyposażać na przełomie lat 70. i 80. zeszłego wieku. Od tego czasu opracowano różne warianty tego typu zabezpieczeń.

Podstawowym są poduszki montowane w kierownicy dla ochrony kierowcy i w desce rozdzielczej dla ochrony pasażera siedzącego z przodu, których zadaniem jest zabezpieczenie ich głów i klatek piersiowych w razie zderzenia czołowego. Oprócz nich w autach montowane są poduszki boczne i poduszki powietrzne głowy. Te drugie inaczej nazywane są kurtynami powietrznymi.

Poduszki boczne zapewniają ochronę górnej części tułowia i miednicy kierowcy i pasażera, który zajmuje siedzenie obok w przypadku uderzenia w bok auta. Są w związku z tym montowane na zewnętrznej krawędzi oparć ich foteli. Kurtyny powietrzne znajdują się natomiast w suficie nad bocznymi oknami po obu stronach pojazdu.

Ich zadaniem jest ochrona głów kierowcy, pasażera siedzącego na przednim siedzeniu oraz osób, które zajmują skrajne miejsca na tylnych siedzeniach w razie, gdy samochód zostanie uderzony w bok. Są też nadmuchiwane w przypadku zderzenia czołowego pod kątem. Poza tym kurtyny powietrzne zapobiegają wysunięciu się i całkowitemu wypadnięciu kierowcy i pasażerów przez boczne okna pod wpływem uderzenia i w razie przewrócenia się auta.

Obecnie poduszki powietrzne są standardem w wyposażeniu samochodów. Systemy takich zabezpieczeń typowo składają się z kontrolera i sensorów montowanych w sterowniku lub w różnych częściach auta. Do najważniejszych zadań kontrolera należą: analizowanie danych z czujników, rozpoznanie na ich podstawie, że doszło do zdarzenia wymagającego nadmuchania poduszek, aktywacja układu napełniającego worek poduszki powietrzem oraz autodiagnostyka całego systemu. Sterowniki oraz sensory do systemów poduszek powietrznych w samochodach mają w swojej ofercie czołowi producenci podzespołów elektronicznych.

Sterowniki poduszek powietrznych - przykład

Przykładem jest sterownik Airbag Control Unit firmy Bosch. Na podstawie danych z żyroskopów, sensorów ciśnienia i akcelerometrów rozpoznaje uderzenie w tył samochodu, z boku, czołowe i wykrywa przewrócenie się auta. Dokładność detekcji wypadków poprawiono w porównaniu do wcześniejszych generacji sterowników dzięki implementacji nowego algorytmu analizującego parametry absorpcji energii kinetycznej w trakcie uderzenia. Dodatkowym źródłem informacji pomocnych w doborze ustawień zabezpieczeń stosownie do wagi, rozmiarów oraz pozycji ciał pasażerów i zapobiegających niepotrzebnemu nadmuchaniu poduszki w razie wypadku, jeżeli siedzenie jest puste, są sensory zajętości foteli.

Sterownik Airbag Control Unit odczytuje dane z sensorów zintegrowanych i peryferyjnych przez magistralę systemową i interfejs PSI5 (Peripheral Sensor Interface). Na ich podstawie aktywuje układ nadmuchiwania poduszek i zacisku napinaczy pasów bezpieczeństwa, wysyła sygnał do układu paliwowego, by odciął dopływ paliwa i do układu napędowego, aby zahamował auto i informuje o wypadku system eCall automatycznie powiadamiający służby ratunkowe.

Włącza również wizualne i dźwiękowe sygnały ostrzegające o niesprawności zabezpieczeń w razie, gdy wykryje ich usterkę. W pamięci sterownika zapisywane są dane o przebiegu wypadku. Kontrolery firmy Bosch dostępne są w kilku wersjach o różnej funkcjonalności i cenie.

Najtańsze w wersji light spełniają tylko podstawowe wymagania w zakresie ochrony pasażerów. Obsługują do 16 pętli sterowania i współpracują maksymalnie z 6 sensorami peryferyjnymi. Są dedykowane dla segmentu tanich samochodów. Base i plus obsługują do 32 pętli sterowania i współpracują z maksymalnie 12 sensorami przez interfejs PSI5.

Mają zintegrowane czujniki wykrywające przewrócenie się auta. W wersji plus są dostępne dodatkowe żyroskopy oraz akcelerometry. ISU (Integrated Safety Unit) obsługuje do 48 pętli sterowania, a przez PSI5 podłączyć można do 18 sensorów. Tak jak w sterownikach plus w wersji ISU zintegrowano dodatkowe czujniki.

Czujniki systemów poduszek powietrznych - przykład

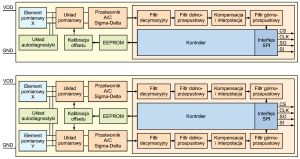

Na rysunku 4 przedstawiono główne bloki funkcyjne akcelerometrów AIS1120SX i AIS2120SX firmy STMicroelectronics, których jedną z aplikacji są systemy poduszek powietrznych. Można wśród nich wyróżnić element pomiarowy. Jest nim wykonana w technologii MEMS masa bezwładna zamocowana na sprężystych belkach. Stanowi ona elektrodę w układzie kondensatora. Wraz z przemieszczaniem się masy zmianie ulega jego pojemność.

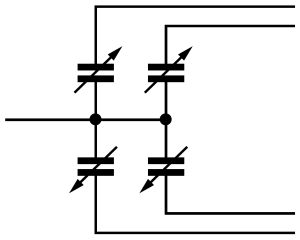

Na rysunku 5 został przedstawiony uproszczony schemat zastępczy elementu pomiarowego. Jest nim mostek pojemnościowy. Kolejnym blokiem funkcyjnym jest przetwornik A/C typu sigma-delta, w którym napięcie wyjściowe mostka jest konwertowane do postaci cyfrowej. Sygnał cyfrowy jest następnie przetwarzany w filtrach cyfrowych, najpierw decymacyjnym, a potem dolnoprzepustowym.

Kolejnymi krokami są: kompensacja błędów czułości i offsetu oraz interpolacja liniowa. Po przejściu przez filtr górnoprzepustowy sygnał jest dostępny dla sterownika systemu poduszek powietrznych za pośrednictwem magistrali SPI. Zakres pomiarowy akcelerometrów AIS1120SX i AIS2120SX wynosi ±120 g. Pierwszy mierzy przyspieszenie tylko w jednym kierunku, zaś drugi w dwóch.

Jak działa system ochrony pieszych?

Wśród ofiar wypadków z udziałem pojazdów mechanicznych dużą grupę stanowią niestety także piesi i rowerzyści. Dlatego w samochodach, oprócz rozwiązań poprawiających bezpieczeństwo kierowców oraz pasażerów, wdrażane są wymienione wcześniej w kategorii ochrony pasywnej systemy PPS (Pedestrian Protection System). Ich zadaniem jest zmniejszenie skali obrażeń osób uderzonych przez samochód. Chodzi zwłaszcza o urazy głowy powstające na skutek uderzenia nią w maskę, słupek A albo szybę przednią, które w takich sytuacjach bywają z reguły najcięższe.

W dziedzinie realizacji systemów ochrony pieszych stosowane są różne podejścia. Zazwyczaj ich nieodzownym elementem jest czujnik ciśnienia lub akcelerometr wbudowany w przedni zderzak auta. W przypadku wykrycia, że doszło do kolizji z pieszym, pokrywa komory silnika jest lekko unoszona.

Tworzy się wtedy większy odstęp pomiędzy bardziej miękką pokrywą a masywnym kadłubem silnika, co absorbuje energię uderzenia i łagodzi skutki wypadku. Rozszerzeniem tego rozwiązania jest zamontowanie pod maską auta poduszki powietrznej. Zostaje ona wystrzelona ze szczeliny w momencie zderzenie z przechodniem, wypełniając przestrzeń pod maską i zakrywając część przedniej szyby oraz słupki boczne.

Oprócz czujników wymienionych do tej pory komponentami aktywnych i pasywnych systemów bezpieczeństwa w samochodach są: sensory ultradźwiękowe, radarowe i kamery. Jeżeli chodzi o ostatnie, te montowane w przedniej części pojazdu dostarczają informacji na przykład systemom: LDW (Lane Departure Warning), PD (Pedestrian Detection), inaczej PCAM (Pedestrian Crash Avoidance/Mitigation), RSR (Road Sign Recognition) oraz FCW (Forward Collision Warning).

Kamery w samochodach - przegląd zastosowań

Zadaniem pierwszych jest niedopuszczenie do sytuacji, w której pojazd opuści pas ruchu w sposób niezamierzony przez kierowcę. W tym celu w obrazie rejestrowanym przez kamery rozpoznawane są linie na jezdni. W przypadku ich przekroczenia do układu kierowniczego system LDW wysyła sygnał ostrzegawczy skutkujący automatycznym skorygowaniem toru jazdy. Systemy RSR z kolei, współpracując z kamerami na przedzie pojazdu, rozpoznają mijane znaki drogowe.

PCAM stanowi uzupełnienie pasywnego systemu ochrony przechodniów. Jego zadaniem jest rozpoznanie wśród obiektów poruszających się przed pojazdem pieszych oraz rowerzystów i niedopuszczenie do kolizji z nimi. Jest to dużo trudniejsze od wykrycia na obrazie z kamery samochodów lub innych dużych obiektów. Zwykle PCAM wykorzystuje, poza rejestratorem obrazu, czujnik radarowy.

Sensory te monitorują przestrzeń na kilka metrów przed pojazdem, pełniąc różne role - radar wykrywa obiekty i monitoruje ich odległość, uwzględniając prędkość auta, a kamera dostarcza informacji systemowi rozpoznawania obrazów, który określa typ obiektu na podstawie jego wysokości, rozmiaru i wzorca ruchu.

Na przykład żeby uznać go za rowerzystę, musi rozróżnić kontury roweru i części ciała osoby, która na nim siedzi i dopasować jej ruchy do wzorca opisującego te zazwyczaj wykonywane w trakcie jazdy na rowerze. Ruch rozpoznanych obiektów jest śledzony. Prognozowana jest także ich możliwa dalsza droga. Jeżeli znajdą się na kursie kolizyjnym z autem, aktywowany zostaje alarm dźwiękowy i hamulec.

Warto w tym miejscu wspomnieć o konkurencji dla radarów, jaką stanowią skanery LiDAR (Light Detection And Ranging). Emitują one w kierunku badanego obiektu ciągi impulsów laserowych o częstości rzędu kilkuset tysięcy razy na sekundę. Na podstawie pomiaru czasu, który mija od ich wysłania do odebrania światła odbitego, obliczany jest dystans dzielący skaner od obiektu. W ten sposób tworzy się chmury punktów odpowiadających zmierzonym odległościom we wszystkich kierunkach. Pozwala to na wykonanie komputerowej mapy 3D otoczenia. Przewaga skanerów LiDAR nad radarami wynika z ich znacznie większej rozdzielczości.

Czym są BCM?

Częścią PCM są często moduły BCM (Body Control Module). Są to systemy do zarządzania instalacjami użytkowymi oraz poprawiającymi komfort jazdy samochodem. Na rysunku 6 zostały wymienione przykładowe funkcje modułów BCM. Jedną z nich jest adaptacyjne sterowanie oświetleniem zewnętrznym.

Reflektory w ten sposób kontrolowane emitują wiązkę światła o parametrach (długości, kształcie) automatycznie dostosowujących się do warunków jazdy, czyli zmieniających się w zależności od m.in.: aktualnej prędkości pojazdu, kąta skrętu kierownicy, natężenia ruchu na drodze, zwłaszcza obecności aut nadjeżdżających z naprzeciwka, pieszych, zwierząt czy pogody.

Realizacja takiej funkcjonalności stała się możliwa dzięki wyposażeniu samochodów w kamery montowane na przedzie pojazdu, które monitorują ruch na drodze oraz jego otoczenie. Drugim niezbędnym elementem takiego systemu są ledowe reflektory matrycowe.

Reflektory tego typu działają na przykład w ten sposób, że po wykryciu przez kamerę samochodów nadjeżdżających z naprzeciwka lub jadących przed danym autem, automatycznie jego odpowiednie moduły diodowe są wyłączane. Dzięki temu unika się oślepienia jego światłami innych kierowców. Ponadto inne możliwości zastosowania oświetlenia adaptacyjnego to: rozjaśnianie świateł w razie wykrycia znaków drogowych, oświetlanie pieszych światłem punktowym lub dopasowanie wiązki do warunków pogodowych i rodzaju nawierzchni.

Obecnie największa rozdzielczość reflektorów matrycowych to kilkadziesiąt punktów świetlnych. Trwają prace nad jej zwiększeniem do kilku, kilkuset tysięcy punktów świetlnych, co ma być możliwe dzięki wykorzystaniu m.in. mikrodiod LED, laserów oraz LCD.

Informacja i rozrywka

Oczekiwania względem samochodów rosną nie tylko w zakresie bezpieczeństwa jazdy oraz jej komfortu, zarówno jeżeli chodzi o łatwości kierowania nimi, jak i przyjemność przebywania w nich, ale coraz częściej dotyczą również wrażeń dodatkowych. Takie zapewniają zintegrowane systemy informacyjno-rozrywkowe.

Stanowią one sprzętowo-programowe rozwiązania, które dostarczają kierowcom i pasażerom samochodu danych audio-wideo niosących ze sobą treści informacyjne, na przykład o aktualnej sytuacji na drodze (pogodowej, korkach, wypadkach w pobliżu) oraz rozrywkowe (radio, telewizja, dostęp do portali społecznościowych). Ważnym elementem tych systemów określanych skrótem IVI (In Vehicle Infotainment) jest komunikacja.

Łączność ze światem zewnętrznym z pokładu samochodu poprawia bezpieczeństwo na drogach i zapewnia kierującym dostęp do usług różnego typu, nie tylko o charakterze informacyjnym i rozrywkowym, ale i użytkowym. Przykładem jest możliwość zdalnego sterowania systemami automatyki domowej - dostępne są na przykład aplikacje do zdalnego włączania i wyłączania ogrzewania w drodze do / z domu i systemu alarmowego po wyjeździe / wjeździe auta z / do garażu.

Przykładem rozwiązania nakierowanego na poprawę bezpieczeństwa jest eCall, czyli system szybkiego automatycznego powiadamiania służb ratunkowych o wypadkach. Wraz z rozwojem sieci komórkowych 5G rozwiną się też z pewnością nowe zastosowania dla łączności pomiędzy samochodami oraz między nimi a elementami infrastruktury drogowej.

Priorytety to bezpieczeństwo i niezawodność

Wysokie wymagania pod względem bezpieczeństwa i bezawaryjności wymuszają stosowanie w elektronice samochodowej specjalnych rozwiązań w zakresie komponentów oraz systemów. Od pierwszych oczekuje się spełnienia rygorystycznych norm odporności na trudne warunki pracy, bowiem w pojazdach elementy elektroniczne są narażone na skrajne temperatury powodowane warunkami atmosferycznymi i kontaktem z nagrzewającymi się elementami układu napędowego, wilgoć oraz wibracje i uderzenia. Tworzeniem standardów w tym zakresie zajmuje się organizacja Automotive Electronics Council (AEC).

Założono ją w latach 90. minionego wieku z inicjatywy producentów aut, którzy w owym czasie, w związku z rozkwitem elektroniki użytkowej, przestali być w centrum zainteresowania dostawców komponentów elektronicznych. Z tego powodu oferta tańszych podzespołów o jakości odpowiedniej do potrzeb urządzeń elektroniki użytkowej była znacznie bogatsza, natomiast tych w standardzie wymaganym w samochodach zaczęło brakować. AEC miała naprawić tę sytuację przez opracowanie specyfikacji ułatwiających odróżnianie podzespołów spełniających wymagania pracy w trudnych warunkach od pozostałych. Rezultatem jest zbiór globalnie obowiązujących norm.

Klasyfikacja według norm AEC

Pierwszym dokumentem opracowanym przez Automotive Electronics Council w 1994 roku była norma AEC Q100. Zestandaryzowano w niej testy wytrzymałościowe dla układów scalonych. W kolejnych latach przygotowano również wytyczne w zakresie przeprowadzania tego typu badań dyskretnych komponentów półprzewodnikowych (AEC Q101) oraz elementów biernych (AEC Q200). W dokumentach tych m.in. zaproponowano podział na klasy.

Na przykład w AEC Q100 układy scalone podzielono ze względu na zakres temperatur pracy na grupy: 0 (-40°C do +150°C), 1 (-40°C do +125°C), 2 (-40°C do +105°C) oraz 3 (-40°C do +85°C). W normie AEC Q200 wprowadzono podział na pięć grup. Do pierwszej, o najszerszym przedziale temperatur pracy (-50°C...+150°C), zaliczono podzespoły o największym zakresie zastosowań - można je zamontować w dowolnym miejscu w samochodzie.

Przynajmniej te wymagania muszą spełniać rezystory SMD na podłożu ceramicznym i kondensatory ceramiczne z dielektrykiem X8R. Węższy przedział (-40°C...+125°C) dotyczy kondensatorów tantalowych i ceramicznych, sieci kondensatorów, termistorów, rezonatorów kwarcowych, cewek, rezystorów, transformatorów i warystorów montowanych pod maską pojazdu.

Wymagania co najmniej klasy trzeciej (-40°C...+105°C) dotyczą kondensatorów elektrolitycznych aluminiowych montowanych w kabinie w gorących punktach, a klasy czwartej (-40°C...+85°C) - sieci R / RC, dławików, kondensatorów foliowych i o przestrajanej pojemności, które można montować w kabinie. Grupa czwarta, o najwęższym zakresie temperatur (0°C...+70°C), obejmuje elementy do użytku poza autami.

Przegląd testów

Podane zakresy temperatur stanowią wartości odniesienia w testach. W normach AEC podzielono je na grupy. Część dotyczy wszystkich typów komponentów, a część wybranych. Przykładami testów niszczących układów scalonych w obudowach hermetycznych, z tworzyw sztucznych i typu BGA są przyspieszone badania temperaturowe, w których w cyklach powtarzających się określoną liczbę razy temperatura jest zmieniana w ustalonym zakresie oraz badania, które sprawdzają wytrzymałość na pracę i przechowywanie w wysokich temperaturach.

Pierwsze weryfikują odporność na zmiany temperatury w zakresach: -55ºC...+150ºC przy 2000 i 1000 cykli w klasach 0 i 1 według klasyfikacji AEC Q100 i od -55ºC do +125ºC przy 1000 i 500 cyklach w klasach 2 i 3. W drugich z wymienionych badana jest odporność na pracę przez 1000 godzin w temperaturach: +150ºC (klasa 0), +125ºC (klasa 1), +105ºC (klasa 2), +85ºC (klasa 3) oraz przechowywanie w temperaturze: +175ºC przez 1000 godzin lub +150ºC przez 2000 godzin (klasa 0), +150ºC przez 1000 godzin albo +175ºC przez 500 godzin (klasa 1), +125ºC przez 1000 godzin lub +150ºC przez 500 godzin (klasy 2 i 3).

Dotyczy to układów scalonych w obudowach z tworzyw sztucznych. Te w obudowach ceramicznych powinny być odporne na przechowywanie w temperaturze +250ºC przez 10 godzin albo +200ºC przez 72 godziny. Dokładne procedury testowe dla wyżej wymienionych badań można znaleźć w odpowiednich normach z serii JEDEC JESD22-xxxx.

Ponadto przewidziano testy zestandaryzowane w załącznikach do norm AEC Q100, AEC Q101 i AEC Q200. Sprawdzają one m.in. integralność obudowy (na przykład AEC Q100-001 Wire Bond Shear Test, AEC Q100-010 Solder Ball Shear Test) i sprawność wbudowanych zabezpieczeń (AEC Q100-002 Human Body Model Electrostatic Discharge Test, AEC Q100-011 Charged Device Model Electrostatic Discharge Test, AEC Q100-004 IC Latch-Up Test). Komplet dokumentów można znaleźć na stronie internetowej organizacji AEC (http://www.aecouncil.com/AECDocuments.html).

Bezpieczeństwo funkcjonalne

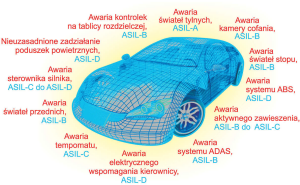

Elementów elektronicznych i systemów w autach dotyczy też wymóg zapewnienia bezpieczeństwa funkcjonalnego. Wytyczne w jego zakresie dla przemysłu motoryzacyjnego zawarto w dokumencie ISO 26262. Bezpieczeństwo funkcjonalne zdefiniowano w nim jako brak nieuzasadnionego ryzyka wynikającego z zagrożeń spowodowanych nieprawidłowym działaniem systemów elektronicznych i/albo elektrycznych w samochodzie.

Żeby je osiągnąć, trzeba stosować w całym cyklu życia podzespołu/systemu podejście oparte na ryzyku, od etapu projektowania, produkcji, po eksploatację. Na początku należy zidentyfikować ryzyko, ponieważ stosowane środki i podejmowane działania zapobiegawcze zależą od poziomu nienaruszalności bezpieczeństwa ASIL (Automotive Safety Integrity Level) przyporządkowanemu przedmiotowi analizy.

W tym celu powinno się przemyśleć potencjalne scenariusze zagrożeń z nim związanych, które mają znaczenie dla bezpieczeństwa. Przykładem są: niezadziałanie hamulców i nieuzasadnione nadmuchanie poduszki powietrznej. Dalej trzeba określić cele bezpieczeństwa.

Na przykład w przypadku drzwi auta może to być otwarcie albo zamknięcie, w zależności od tego, co w danej sytuacji jest właściwsze. Jeśli auto się zapali, drzwi powinny zostać jak najszybciej otwarte, aby pasażerowie mogli się z niego wydostać. W trakcie jazdy nie powinno się z kolei dopuścić do ich przypadkowego otwarcia. Dalej celom bezpieczeństwa przypisuje się stopnie ASIL.

W normie ISO 26262 przewidziano cztery poziomy nienaruszalności bezpieczeństwa. Są to: ASIL A, ASIL B, ASIL C oraz ASIL D. Pierwszy oznacza najmniejszy wpływ na zdrowie człowieka, w związku z czym takie komponenty nie wymagają wdrażania środków ograniczania ryzyka albo wymagają ich zastosowania tylko w minimalnym stopniu. Z kolei awaria komponentów ASIL D może spowodować zagrożenie zdrowia lub życia, dlatego w ich przypadku właściwe środki ograniczenia ryzyka są koniecznością.

Stopień nienaruszalności bezpieczeństwa jest określany na podstawie trzech parametrów. Są to: prawdopodobieństwo, że w razie awarii komponentu dojdzie do sytuacji zagrożenia zdrowia lub życia (exposure, E), stopień, w jakim kierowca będzie jej mógł zapobiec (controllability, C) oraz poziom zagrożenia (severity, S). Dla każdej kombinacji wskaźników E, C i S przypisano poziom ASIL. Można go odczytać z tabeli zamieszczonej w normie ISO 26262.

Podsumowanie

Przyszłość rynku elektroniki samochodowej w ogromnym stopniu zależy od tego, w jakim kierunku rozwiną się i czy się spopularyzują dwa typy pojazdów - elektryczne i, w odleglejszej przyszłości, autonomiczne. W przypadku obu rodzajów aut liczba komponentów elektronicznych i systemów stanowiących rozwinięcie tych opisanych artykule byłaby znacząco większa niż w "zwykłych".

Niestety, ich przyszłość mimo dużych oczekiwań jest niepewna - samochodów elektrycznych ze względu na wysoki koszt i cechy użytkowe, przede wszystkim stosunkowo krótki zasięg i małą dostępność stacji ładowania, a aut autonomicznych z powodu niskiego zaufania użytkowników.

Monika Jaworowska