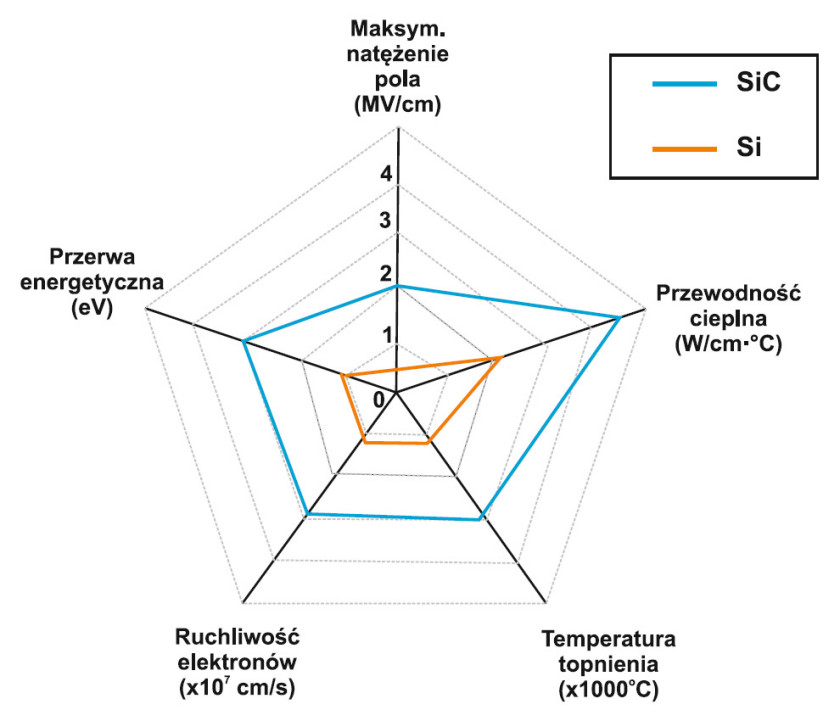

Węglik krzemu to materiał półprzewodnikowy, będący związkiem węgla z krzemem. W naturze występuje bardzo rzadko, w postaci minerału moissanitu. SiC, ze względu na swoje właściwości, wyróżnia się w porównaniu z krzemem. Cechy sprawiające, że zastosowań dla węglika krzemu przybywa, to: większa niż w przypadku krzemu przewodność cieplna, większe natężenie pola elektrycznego przy przebiciu, pozwalające na wykonywanie wysokonapięciowych złączy p-n, szersza przerwa energetyczna oraz większa prędkość nasycenia elektronów, pozwalająca na pracę przy dużych częstotliwościach (rys. 1).

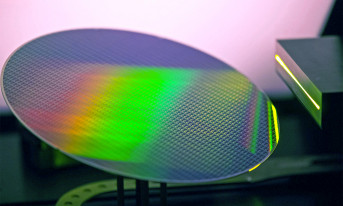

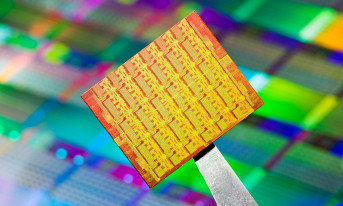

Z drugiej strony, pod względem kosztów i złożoności procesu produkcyjnego, węglik krzemu znacząco ustępuje Si, który dzięki opłacalności oraz prostocie produkcji ma już ugruntowaną pozycję na rynku półprzewodników. Dlatego, chociaż właściwości SiC były znane od dawna, produkcja pierwszych przyrządów półprzewodnikowych na bazie tego materiału rozpoczęła się stosunkowo niedawno. Początkowo produkowano je na podłożu o średnicy 100 mm (4 cale). Z czasem jednak, wraz z rosnącym zapotrzebowaniem na komponenty z węglika krzemu, nastąpiło przejście na podłoża o średnicy 150 mm.

Wyzwania w produkcji SiC

Przestawienie się w produkcji SiC z podłoży o średnicy 4 na 6 cali nie odbyło się bezproblemowo. Największe trudności były związane z utrzymaniem takiej samej jakości i tej samej wydajności, co w przypadku mniejszych podłoży. Spowodowane były one właściwościami węglika krzemu.

Przede wszystkim wyzwaniem jest twardość (zbliżona do twardości diamentu). Z tego powodu SiC wymaga wyższych temperatur, większej energii i dłuższego czasu na wzrost i obróbkę kryształów. Oprócz tego, najszerzej stosowana struktura krystaliczna (4H-SiC) charakteryzuje się dużą przezroczystością oraz wysokim współczynnikiem załamania światła. To sprawia, że kontrola tego materiału pod kątem wad powierzchniowych, które mogą potencjalnie negatywnie wpływać na wzrost epitaksjalny lub wydajność końcowego komponentu, jest utrudniona.

Poza tym, ponieważ węglik krzemu jest nie tylko ekstremalnie twardy, ale i bardzo kruchy, wyzwaniem jest również jego efektywne cięcie, zwłaszcza że płytka SiC jest zwykle znacznie cieńsza niż standardowa płytka krzemowa, o około 50%, i jest bardzo podatna na pękanie i odpryskiwanie. Wszystkie te problemy w przypadku przejścia z 6-calowych na podłoża 8-calowe na pewno jeszcze się nasilą.

Składniki kosztów

Typowo tranzystory MOSFET SiC są nawet trzykrotnie droższe niż tranzystory IGBT Si o równoważnych parametrach. Istnieje kilka przyczyn takiej różnicy, ale głównym powodem są większe koszty produkcji tych pierwszych, zaś ich głównym składnikiem jest podłoże z SiC i to się na pewno nieprędko, jeśli w ogóle, zmieni. Wynika to z warunków produkcji – węglik krzemu wzrasta w temperaturze +2200°C – dla porównania w przypadku krzemu „wystarczy” już temperatura +1500°C. Oznacza to większe zużycie energii, zwłaszcza że czas wzrostu kryształów jest bardzo długi. Konsekwencją tego jest 30-, a nawet 50-krotny wzrost kosztu podłoża SiC w porównaniu z Si. Pozostałe etapy produkcji są wprawdzie tańsze w zestawieniu z kosztami wzrostu podłoża, ale mimo to też wymagają większych temperatur oraz droższych materiałów eksploatacyjnych niż w przypadku krzemu.

Jak ciąć koszty?

Obecnie urządzenia SiC są opracowywane głównie na podłożach o średnicy 150 mm. Przejście na podłoża o średnicy 200 mm pozwoli na wyprodukowanie około 1,8 razy więcej podzespołów w jednej serii produkcyjnej.

Ponadto 8 cali to rozmiar podłoży popularnych w produkcji podzespołów na bazie krzemu. To oznacza, że istnieje większa możliwość integracji procesów produkcyjnych SiC na liniach produkcji krzemu. Możliwość wykorzystania zdolności produkcyjnej zainstalowanych urządzeń znacznie przyspieszy przejście na większe podłoża. Dzięki temu koszty produkcji zostaną obniżone. Nie stanie się tak jednak od razu.

Szacuje się bowiem, że podłoża 200 mm miałyby grubość 500 μm, w porównaniu z 350 μm w przypadku płytek 150 mm. To przekłada się na zwiększony koszt 200-milimetrowego podłoża SiC, szacowany na około 1300 do 1800 dolarów, w porównaniu z około 800 dolarami w przypadku płytek 150 mm. Biorąc pod uwagę wyzwania technologiczne, które będą towarzyszyć przejściu na płytki o większej średnicy, całkowity koszt produkcji może być w rzeczywistości jeszcze większy.

Taki stan utrzyma się z pewnością przynajmniej w początkowym okresie, do czasu gdy rosnąca konkurencja na rynku oraz postęp technologiczny skutkować będą obniżeniem kosztów. Ostatecznie w okresie od pięciu do siedmiu lat cena podłoża 200 mm powinna maleć i w końcu spaść w porównaniu z ceną płytek 150 mm nawet o około 20%.

Kto już próbuje na 8 calach?

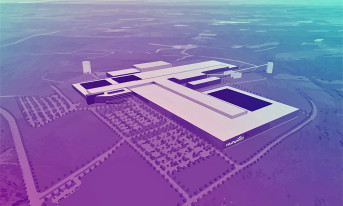

Wielu kluczowych producentów urządzeń SiC stopniowo przestawia się już na 200-milimetrowe podłoża. Przykładem jest firma Wolfspeed, która uruchomiła niedawno fabrykę w tej technologii w miejscowości Marcy w stanie Nowy Jork. Zakład będzie kluczowy dla przyszłości przedsiębiorstwa na rynku tranzystorów mocy na bazie SiC, które są wykorzystywane w pojazdach elektrycznych.

W lipcu 2021 firma STMicroelectronics ogłosiła, że wyprodukowała pierwsze 200-milimetrowe podłoża SiC w fabryce Norstel w Szwecji. Z kolei Infineon Technologies poinformowało w lutym tego roku, że przeznaczy ponad 2 miliardy euro na rozszerzenie swoich zdolności produkcyjnych w technologii 200 mm SiC i GaN. W tym celu firma planuje przekształcić linie produkcyjne Si w technologiach 150 i 200 nm na potrzeby produkcji SiC i GaN w Austrii oraz Malezji. Jeszcze w zeszłym roku firma Onsemi przejęła natomiast GT Advanced Technologies, zwiększając tym samym swoje możliwości w zakresie wewnętrznego pozyskiwania 200-milimetrowych płytek SiC. Także nowa fabryka chińskiego Sanan IC planuje do 2024 roku produkować podzespoły SiC na 200-milimetrowych podłożach.

Monika Jaworowska