Decyzja ta potwierdza raz jeszcze znaną zależność, że samowystarczalność w półprzewodnikach nie jest zapewniona jedynie przez fabryki chipów, ale przez cały łańcuch dostaw od materiałów, podłoży, po podzespoły na płytkach drukowanych i dobrze, że urzędnicy to rozumieją.

Zadeklarowana suma jest niewielka, w odniesieniu do potrzeb i nakładów pracy, i zapewne będzie zwiększana. Na razie z niej mają być opłacone szkolenia kadry, narzędzia projektowe, sprzęt procesowy oraz prace rozwojowe, a więc tak naprawdę jest to absolutne minimum, aby zacząć działać.

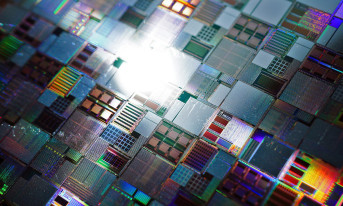

Zaawansowane obudowy chipów zawierają dzisiaj wiele struktur scalonych w formie chipletów w dwu- i trójwymiarowych stosach, po to, aby połączyć różne technologie procesowe i zapewnić większy stopień integracji. W zakresie podzespołów dyskretnych obudowy muszą zapewnić pracę w szerokim zakresie temperatur, wydajną transmisję ciepła oraz niezawodność. Gęstość mocy stale rośnie, tak samo jak szybkość działania, co podnosi wymagania w zakresie materiałów używanych do podłoży, połączeń elektrycznych i kontaktów termicznych.

Coraz więcej obudów ma charakter specjalizowany, a więc dopasowany do wymagań aplikacyjnych. To najbardziej widać w motoryzacji, gdzie duże prądy i moce oraz konieczność pracy elektroniki pod maską wymusza odejście od typowych i znanych od lat typów. Zamiast pojedynczych tranzystorów pojawiają się moduły funkcjonalne zawierające wielofazowe układy mostkowe itp. Producenci pojazdów traktują je jako element przewagi konkurencyjnej i inwestują duże sumy w rozwój.

Zmiany widać także na wolnym rynku, gdzie popularne dotychczas TO-247 i TO-220 oraz D2PAK, DPAK i SO-8 powoli robią miejsce dla różnych wersji PQFN i CSP.

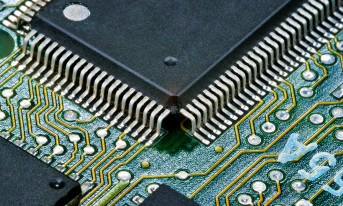

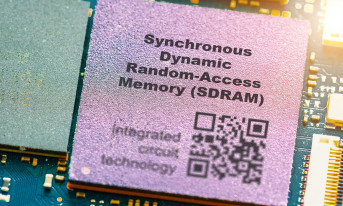

Power Quad Flat No Lead (PQFN) jest dzisiaj na topie, bo ma małe rozmiary od 3×3 mm do 8×8 mm), zapewnia małe reaktancje pasożytnicze, małą RDS(ON) i doskonałą wydajność termiczną. W opcji z chłodzeniem „od góry” jest doskonałym opakowaniem dla struktur SiC/GaN, gdyż ma bardzo mały opór cieplny i łatwo jest zapewnić kontakt z radiatorem. Poza ciepłem nowe obudowy mają krótkie kontakty elektryczne, np. połączenie bramki. To dlatego, aby zminimalizować efekty pasożytnicze przy szybkiej komutacji i ułatwić łączenie równoległe wielu elementów po to, aby zwiększyć zakres mocy. Z tego powodu podzespoły o dużej obciążalności i szybkości działania są wytwarzane tylko w małych obudowach SMD, często w opcji z podwójnym chłodzeniem, tj. od góry i od dołu.

Im większa obciążalność, tym większe wyzwania mechaniczne związane z różnymi właściwościami materiału, szczególnie ze współczynnikiem rozszerzalności cieplnej. Nowe materiały półprzewodnikowe działają przy wyższych temperaturach złączy, wielokrotnie osiągając od 150°C do 200°C, co powoduje duże obciążenie materiałów obudowy na skutek różnych współczynników rozszerzalności. Struktury SiC są twarde niczym diament, dlatego muszą być elastycznie mocowane, aby nie pękały, np. za pomocą kilku spiekanych warstw metalicznych. Standardem jest gęstość strat mocy 100 W/cm² i działanie w zakresie 150–200ºC.

Zaawansowane obudowy wymagają w projektowaniu i produkcji interdyscyplinarnego podejścia, które skupia projektantów chipów, materiałoznawców, inżynierów procesów i mechaników, badaczy zajmujących się pomiarami i wielu innych specjalistów. Wymaga to również dostępu do zasobów, takich jak zaawansowane urządzenia pakujące. W miarę rozwoju technologii półprzewodnikowej obudowa staje się coraz ważniejsza i dobrze, że zostało to dostrzeżone.

Robert Magdziak