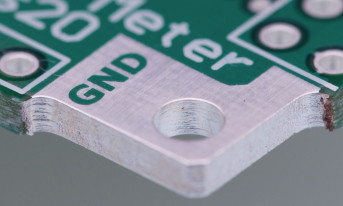

Układy półprzewodnikowe pracują obecnie przy niskich napięciach znamionowych, pobierają znacznie mniejszą moc niż kiedyś i są wielokrotnie bardziej złożone. Skutkiem tych procesów jest ich znacznie większa podatność na wyładowania, wymuszająca skuteczniejszą ochronę.

Układy półprzewodnikowe pracują obecnie przy niskich napięciach znamionowych, pobierają znacznie mniejszą moc niż kiedyś i są wielokrotnie bardziej złożone. Skutkiem tych procesów jest ich znacznie większa podatność na wyładowania, wymuszająca skuteczniejszą ochronę.

Ponadto warto zauważyć, że mówiąc o ochronie elementów, najczęściej myśli się o półprzewodnikach, bo są one najdelikatniejsze, ale wraz z malejącymi rozmiarami obudów, ochrona antystatyczna dotyczy teraz również podzespołów pasywnych. One nie mają już tak dużej objętości, aby ich zdolność do pochłaniania energii wyładowania była taka, jak dawniej - dla relatywnie dużych elementów THT.

Układy scalone od zawsze były zabezpieczane przed wyładowaniami, bo integralną częścią ich struktury były i są obwody ochronne. Niemniej tu także wraz z kolejnymi generacjami procesów technologicznych, wzrostem upakowania, zdolność absorpcji energii wyładowań staje się proporcjonalnie mniejsza.

Dla wytwórców komponentów obwody ochronne są nadmiarowością, czasem też problemem układowym, a producenci nierzadko nie mogą zapewnić ich wysokiej skuteczności. Przykładem mogą być szybkie interfejsy cyfrowe, którym obwody zabezpieczające po prostu przeszkadzają, bo wprowadzają nieliniowości i pasożytnicze reaktancje, zaburzając integralność transmitowanego sygnału.

Wczesne planowanie ochrony

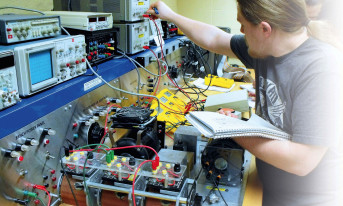

Należy podkreślić, że po stronie układowej jedynym sensownym rozwiązaniem jest wbudowanie zabezpieczeń EMI/RFI/ESD na etapie projektu, bo potem to już jest kosztowna walka o ratunek z kłopotów, aby przejść przez badania. Na rynku jest wiele produktów takich jak filtry sieciowe, tłumiki ferrytowe, pianki i uszczelki elektromagnetyczne, które mogą być dodane do gotowego urządzenia, niemniej są to rozwiązania w ostatecznym rozrachunku droższe od rozwiązań implementowanych od wczesnej fazy projektowej.

Trzeba też pamiętać, że każde zabezpieczenie wymaga umiaru i gdzieś musi być postawiona granica między ceną rozwiązania i skutecznością. Asortyment środków ochronnych dostępnych na rynku jest bardzo szeroki, zatem można sobie wyobrazić, że użycie wielu różnych z nich da dobry wynik. Tak będzie, ale koszt takiego rozwiązania może stać się nieakceptowalny.

Z tych przyczyn najbardziej optymalne podejście oznacza implementację ochrony na etapie układowym i uwzględnianie jej już w fazie koncepcji. Znalezienie kompromisu między liczbą elementów ochronnych a skutecznością ochrony to niełatwe zadanie, nierzadko wymagające finezyjnego indywidualnego podejścia, podpartego pomiarami lub lepiej badaniami pre-compliance, zamiast stosowania "na ślepo" filtrów.

Koszty serwisu wymuszają nacisk na skuteczną ochronę

Uszkodzenia oraz zakłócenia pracy wywołane zaburzeniami elektromagnetycznymi i na skutek wyładowań elektrostatycznych są szczególnie dokuczliwe, gdyż często dają niejasne odczyty stanu, nie zawsze uwidaczniają się w momencie oddziaływania, ale dopiero w czasie eksploatacji, a także są trudne do rozpoznania przez użytkowników i osoby niebędące fachowcami w tej dziedzinie.

Koszty obsługi posprzedażnej i serwisu stale rosną, ceny produktów i usług są silnie hamowane przez silną konkurencję, dlatego nacisk na jakość w produkcji i tym samym ochronę staje się w takiej sytuacji jedynym sensownym wyjściem pozwalającym spiąć całość projektu.

Oczywiście oczekiwania klientów oraz to, że jesteśmy coraz bardziej otwarci na współpracę z zagranicą, też ma tutaj znaczenie, niemniej faktem jest, że zapewnienie jakości staje się dzisiaj bardzo ważne w całej krajowej branży elektroniki.

Coraz więcej firm produkujących urządzenia elektroniczne zwraca uwagę na normy kompatybilności elektromagnetycznej, co powoduje zwiększenie zainteresowania komponentami do ochrony ww. urządzeń. Tyczy się to już nie tylko aplikacji wojskowych, przemysłowych, ale również komercyjnych.

Pozytywne wsparcie dla rynku dają z pewnością regulacje prawne, np. dyrektywy europejskie lub natowskie - urządzenia bez ochrony przed EMI/ESD nie są w stanie spełnić odpowiednich norm, ulegają uszkodzeniu podczas badań lub po prostu nie działają. Stąd wymogu ochrony nie daje się też tak prosto lekceważyć lub pomijać, nawet gdy świadomości nie ma. Nawet jeśli producent kontraktowy lekceważy zalecenia w tytułowym obszarze, dzisiaj nierzadko ma ją klient, który zanim podpisze kontrakt, chce obejrzeć halę produkcyjną.

Jakość, czyli temat rzeka

Jakość materiałów antystatycznych jest niełatwa do zweryfikowania, zwłaszcza w aspekcie długoterminowym, czyli nie w momencie wyjęcia produktu z opakowania, ale po pewnym czasie eksploatacji. Pomiar parametrów wymaga posiadania specjalistycznych i drogich mierników oraz często zaplecza badawczego, co przy niewielkiej skali działalności wielu firm nie jest opłacalne. Stąd w typowym przypadku dokonuje się prostych kontroli skuteczności ochrony za pomocą testerów, a drobiazgowe badania zostawia producentom.

Używanie pewnych jakościowo materiałów i przestrzeganie zaleceń w zakresie czasu używania, harmonogramu wymian, a w przypadku odzieży stosowanie się do zaleceń w zakresie jej konserwacji jest słusznym kompromisem między zachowaniem skuteczności ochrony a ponoszonymi wydatkami. Jest to z pewnością kompromis opierający się na zaufaniu między producentem, dystrybutorem i klientem, co niestety prowadzi do kłopotów w przypadku nieuczciwości którejkolwiek ze stron takiego porozumienia.

Specjaliści branżowi sygnalizowali nam w ankietach, że krajowy rynek jest zalewany azjatycką produkcją o miernych parametrach, zarówno jeśli chodzi o materiały ochronne, jak i aparaturę kontrolną. Deklarowane parametry często przez tamtejsze firmy są naciągane, bez pokrycia w rzeczywistości albo ich własności ochronne się szybko degradują.

Na dodatek łańcuch dostaw jest w tym przypadku dość skomplikowany, bo jak wiadomo, rzeczywisty producent w Azji jest nierzadko ukryty w sieci powiązań kooperantów i agencji handlowych. To samo dotyczy marek produktów, które często firmują różne towary, a powiązanie między marką i producentem bywa całkiem nieokreślone. Na dodatek materiały ochronne nierzadko nie są znakowane, przez co całe powiązanie konkretnego towaru z marką i producentem staje się wręcz iluzoryczne.

Tanie azjatyckie źródła zaopatrzenia najczęściej opierają się na sieci pośredników i agencji handlowych o szerokim spektrum aktywności i każdy z tych elementów łańcucha dostaw sprzedaje praktycznie wszystko. Skutkiem takich zależności jest to, że jakość dostaw może się znacznie wahać. Pierwsze zamówienia, niejako na zachętę, z reguły są dobre i sugerują, że dostawca jest pewny a produkty bez zarzutu, potem jakość potrafi się pogorszyć lub wręcz to, co dostajemy, staje się dziełem przypadku.

W przypadku trudnych do oceny jakościowej materiałów takich jak antystatyka te uwarunkowania w jeszcze większym stopniu determinują to, co dzieje się na rynku, niż dla innych grup produktowych. W pewnym stopniu przenoszą się też na rynek dystrybucji w kraju, gdyż internetowe platformy handlowe dają łatwy dostęp do azjatyckich źródeł zaopatrzenia wszystkim chętnym.

Efekt jest taki, że elementy i materiały ochronne często są sprzedawane przez firmy bez kompetencji z tego obszaru techniki, bo coraz częściej widać, że pomysł na biznes bazuje na tym, aby za pomocą źródeł takich jak Aliexpress lub Alibaba kupić popularne produkty, jak żarówki LED, komponenty oraz materiały, po atrakcyjnych cenach upchnąć je na naszym rynku i zniknąć, zanim pojawią się kłopoty.

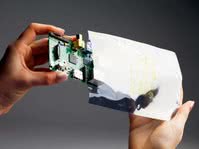

Nic tak nie edukuje klienta jak wpadka

Negatywne doświadczenia, a więc doświadczenie problemu polegającego na konieczności poniesienia wydatków na naprawy lub wymianę produktów uszkodzonych na skutek wyładowań elektrostatycznych lub porażka prototypu w badaniach kompatybilności elektromagnetycznej, jak również zwroty popsutych (niedostatecznie zabezpieczonych) wyrobów są z reguły najlepszą rekomendacją dla dostawców produktów markowych.

Negatywne doświadczenia, a więc doświadczenie problemu polegającego na konieczności poniesienia wydatków na naprawy lub wymianę produktów uszkodzonych na skutek wyładowań elektrostatycznych lub porażka prototypu w badaniach kompatybilności elektromagnetycznej, jak również zwroty popsutych (niedostatecznie zabezpieczonych) wyrobów są z reguły najlepszą rekomendacją dla dostawców produktów markowych.

Niestety firmy elektroniczne często bagatelizują zabezpieczenia ESD i stan taki trwa do momentu, gdy nie odniosą strat z tym związanych. Wówczas dopiero okazuje się, że zalecenia i procedury związane z ochroną produkcji mają sens i nie są tylko niepotrzebną uciążliwością.

Dostawcy renomowanych produktów podkreślają, że nic tak nie działa na ich korzyść, jak zmiana dostawcy na taniego i późniejsze problemy z jakością, bo wówczas te oczywiste zależności, o których powtarzają klientom do znudzenia i często bez wzbudzania uwagi, zyskują namacane potwierdzenie finansowe i stają się wiarygodne. Trochę szkoda, że edukacja rynku odbywa się tak brutalnymi metodami, ale lata lecą a problemy wciąż niestety mamy te same.

|

Jacek Hajduk

Jacek Hajduk