Szybki rozwój branży EMS w ostatniej dekadzie wynika w dużej mierze z tego, że usługi te doskonale wpisują się w bieżące potrzeby rynku oraz można wskazać wiele zjawisk pozytywnie stymulujących rozwój. Początkowo były to niższe koszty, bo kooperacja zawsze się wiąże z oszczędnościami i pozwala działać bez własnego parku maszynowego, magazynu, logistyki i jest wymagana w warunkach sezonowości rynku, ograniczonego budżetu itp. Kolejny czynnik to dostęp do zaawansowanej technologii wytwarzania, czyli do drogich maszyn, które w wielu przypadkach są poza zasięgiem mniejszych przedsiębiorstw. Inwestycja we własny park maszynowy i budowanie organizacji produkcyjnej nie tylko wymaga kapitału, ale również kompetencji i wiedzy nt. technologii produkcji organizacyjnej, planistycznej oraz inżynieryjnej. Bardzo często takie firmy nie będą w stanie wykorzystać w pełni mocy produkcyjnej, a koszty inwestycji, budynku i zatrudnienia trzeba pokryć, nawet jeśli zamówień nie ma.

Na rynku elektroniki liczy się także elastyczność, a więc możliwość wytwarzania krótkich serii w różnych technologiach, wariantach, czyli bez ograniczeń wynikających z własnych maszyn. Jest to jeden z ważniejszych powodów, dla których z producentami EMS współpracują też firmy posiadające własne linie produkcyjne. Usługi EMS pozwalają ponadto skupić się na rozwoju produktu, a więc głównej wartości firmy. Przy dzisiejszym poziomie innowacyjności i rozwoju technologicznym cały wysiłek powinien być poświęcony na produkt, bez tracenia energii i kosztów na zarządzanie produkcją.

Wojna technologiczna USA–Chiny dała do myślenia

Pozornie wojna technologiczna między USA i Chinami o cła importowe, spory związane z firmami takimi jak Huawei oraz ZTE, obawy o bezpieczeństwo sprzętu infrastruktury sieci 5G, mają mały związek z rynkiem montażu kontraktowego, a z rynkiem krajowym zapewne jeszcze mniejszy. Niemniej dla wielu firm stały się one przyczynkiem do zmiany myślenia na temat bezpieczeństwa biznesu. Niedługo później zaczęły się spekulacje na temat możliwości powrotu firm elektronicznych na rynki macierzyste (tzw. on-shoring), co doskonale pasowało do przekazu administracji prezydenta Trumpa w USA, który budował kapitał polityczny na wspieraniu takich procesów. Niemniej faktycznych działań tego typu nie było dużo, a na pewno nie tyle, aby temat stał się nośny dla branży.

Ale przyszła pandemia, a wraz z nią pojawiło się rozchwianie łańcuchów dostaw, duże problemy ze sprawną logistyką towarów, zwłaszcza tych realizowanych drogą morską. Większa niepewność ponownie uczyniła temat on-shoringu aktualnym i tym razem skala takich działań jest znacznie większa i obejmuje też nasz rynek.

Wpływ pandemii koronawirusa na działalność #1

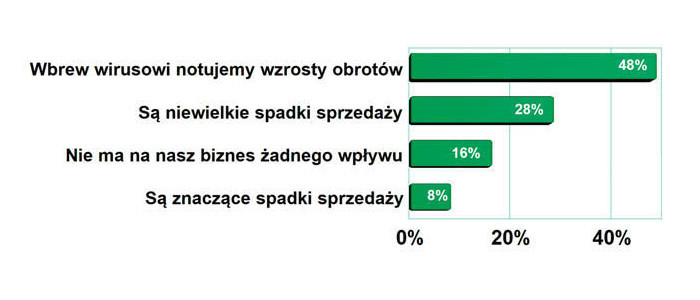

Od ponad roku przy okazji wysyłania naszych ankiet pytamy firmy o to, jaki wpływ na ich biznes ma pandemia, po to, aby w większej skali i z perspektywy wielu odpowiedzi poznać skalę istniejących problemów. Jeszcze kilka miesięcy temu najwięcej odpowiedzi dotyczyło pola, że są małe spadki sprzedaży lub że nic się nie zmieniło. Ale tym razem pole, gdzie zgrupowano odpowiedzi, że obroty wzrosły, jest największe i to prawie dwukrotnie. Nawet jeśli lepsza sprzedaż jest wynikiem wzrostu cen materiałów i podzespołów, a w konsekwencji cen usług, to i tak jest to znakomity rezultat wskazujący, że firmy EMS radzą sobie doskonale, a postępujący outsourcing w produkcji i powrót z Azji napędza im zleceń.

Usługi montażu realizuje coraz większa liczba producentów PCB w Chinach, podobnie zresztą jak u nas, stąd rozszerzenie wykonania płytki o szablon i montaż było coraz częściej atrakcyjną opcją. Nawet jeśli nie dla wszystkich wersji i całej produkcji, to zapewne dla tej mniej ważnej już z pewnością tak.

Ale teraz, gdy skompletowanie podzespołów jest bardzo trudne, płytkę trzeba często szybko przerobić pod te chipy, które udało się akurat kupić, okazuje się, że lokalne firmy PCB i EMS są korzystniejszą alternatywą, nawet jeśli cenowo nie wygrywają. Bo ryzyko też kosztuje, tak samo jak czas, który trzeba poświęcić na uzgadnianie, zmienianie, poprawki, transport itd.

Michał Wróbel

koordynator ds. produkcji i wdrożeń w Electro-Welle

- Jak sobie radzicie z zapewnieniem stałego łańcucha dostaw?

Nieprzerwana realizacja procesów produkcyjnych wymaga sprawnego i efektywnego zarządzania dostawami. Staramy się, aby nasza analiza sytuacji na rynku dystrybucji pozwalała na określenie akceptowalnej ilości zapasów umożliwiających bezpieczną realizację wszystkich zakładanych etapów produkcyjnych. Zapewnienie stałego łańcucha dostaw opieramy głównie na zamówieniach ramowych podzespołów, planach produkcyjnych i prognozach sprzedażowych.

- Czy i w jaki sposób braki odbijają się na bieżącej produkcji?

Znaczna część opóźnień w realizacji zleceń wynika z braku dostępności na rynku wymaganych części do ich produkcji. Bezpośrednim następstwem pandemii było obserwowane od jakiegoś czasu ożywienie rynku, które spowodowało, że popyt na komponenty przewyższył ich podaż. Wywołało to alokację dostaw i dzisiaj producenci starają się dostarczyć elementy wszystkim, niemniej niekoniecznie w pożądanych ilościach. W konsekwencji czas dostępu do materiałów się wydłuża. Braki staramy się zastępować zamiennikami. Zdarzały się już jednak sytuacje, w których bardzo długie czasy realizacji zmuszały konstruktorów do przeprojektowywania gotowych modułów (często wdrożonych już do produkcji) na takie, w których zastosować można układy dostępne w danym momencie. Tylko dzięki takiemu rozwiązaniu udało się utrzymać ciągłość procesów.

- Jak oceniacie biznes w 2021 roku?

Rok 2021 okazał się wyjątkowo nieprzewidywalny. Pomimo problemów z dostawami i negatywnego wpływu pandemii na łańcuchy dostaw dało się zauważyć wzrost zainteresowania usługami EMS – odnotowaliśmy większą liczbę zapytań ofertowych od klientów zewnętrznych. Liczymy, że w nadchodzącym roku ta tendencja nadal zostanie utrzymana, a sytuacja z niedoborem komponentów na rynkach światowych ulegnie poprawie.

|

Pandemia okazała się zatem katalizatorem przyspieszającym te drobne ruchy biznesowe sprzed paru lat i w tym kontekście dla krajowej branży elektroniki jest ona czymś pozytywnym. Pandemia zmieniła też jeden z głównych paradygmatów związanych z produkcją urządzeń elektronicznych, który mówił, że duże serie (wolumenowe) produkujemy tanio w Azji, a na rynku lokalnym prototypy oraz te średnie i krótkie.

Ta reguła szybko traci na aktualności wraz z każdym większym, wracającym zleceniem produkcyjnym realizowanym przez firmy EMS w ostatnich miesiącach.

Wiesław Wilk

prezes Wilk Elektronik

- Jak sobie radzicie z zapewnieniem stałego łańcucha dostaw?

Nasi główni dostawcy to producenci układów Flash lub DRAM tacy jak Kioxia (dawna Toshiba), Samsung oraz Micron. Jesteśmy jednym z największych klientów tych firm w Europie. Jeżeli chodzi o komponenty aktywne, które mieliśmy ujęte w planie to wszystkie otrzymujemy zgodnie ze złożonym wcześniej zapotrzebowaniem. Jeżeli chodzi o ilości dodatkowe, szczególnie tak rzadkich komponentów jak układy SLC lub pSLC to trzeba liczyć około 6-miesięczny czas oczekiwania na dostawę.

Najbardziej odczuwamy zakłócenia w łańcuchu dostaw komponentów pasywnych (rezystory, kondensatory), których używamy do produkcji. W tym przypadku mówimy o przesunięciach nawet 3-4 tygodniowych na wybrane pozycje.

- Jakie nowości i trendy są warte zauważenia?

W przypadku Flash wygaszanie produkcji kości MLC i SLC przy jednoczesnym coraz słabszym wsparciu dla nowych projektów opartych na tych układach, mimo ciągłego, a w ostatnim czasie nawet zwiększonego zapotrzebowania. Producenci układów Flash promują rozwiązania 3DTLC. W ślad za tą tendencją, właśnie w tej chwili rozpoczynamy pierwsze projekty oparte na przemysłowych układach Kioxia 3DTLC.

W przypadku DRAM najszerzej komentowaną nowością jest komercyjna premiera DDR5 z najnowszymi chipsetami Intela oraz platformami serwerowymi. Do przemysłu pamięci zbudowane na bazie tej technologii wejdą najwcześniej za 3 lata. W tej chwili widzimy coraz więcej nowych projektów opartych na DDR4 i zwiększone zainteresowanie, szczególnie klientów z Niemiec, pamięciami DDR3.

|