Komponenty, a raczej ich brak

O trudnościach z kupnem podzespołów słyszeli chyba już wszyscy, bo wraz z kolejnymi przestojami u producentów samochodów temat ten zrobił się ważny także dla mass mediów. Z pewnością zdjęcia placów fabrycznych z setkami niedokończonych samochodów wymownie oddają skalę problemów, ale w branży EMS istotniejsze są informacje, ile trzeba czekać na realizację zamówienia.

Do niedawna 26 tygodni uznawane było za terminy długie, jeszcze parę miesięcy temu były to 52 tygodnie, a teraz okazuje się, że na kluczowe komponenty takie jak mikroprocesory i mikrokontrolery czeka się jeszcze dłużej, nawet 70 tygodni, czyli sporo ponad rok.

To są oczywiście wartości ekstremalne i dotyczące tych najbardziej poszukiwanych części, ale nie są to dane wzięte z sufitu. "Sorry, taki mamy teraz klimat" i ponieważ problem jest ogólnoświatowy, jakoś trzeba z tym żyć.

Ocena skali problemów z dostępnością podzespołów i długim czasem dostaw #11

Pandemia znacząco zepsuła mechanizmy przepływu towarów w ramach łańcucha dostaw komponentów elektronicznych, a jej skutkiem są wydłużające się czasy dostaw, wzrost cen materiałów i podzespołów. Te problemy rozlewają się na cały rynek, bo wiadomo, że producent, który nie może kupić części, z konieczności musi wstrzymać projekty lub produkcję. Jak widzimy z danych pokazanych na wykresie, dla połowy firm problemy z zaopatrzeniem są znaczącym utrudnieniem. Informacje płynące od agencji zajmujących się badaniem rynku wskazują, że do końca roku sytuacja się raczej nie poprawi i może zadecydować o wynikach w tym roku.

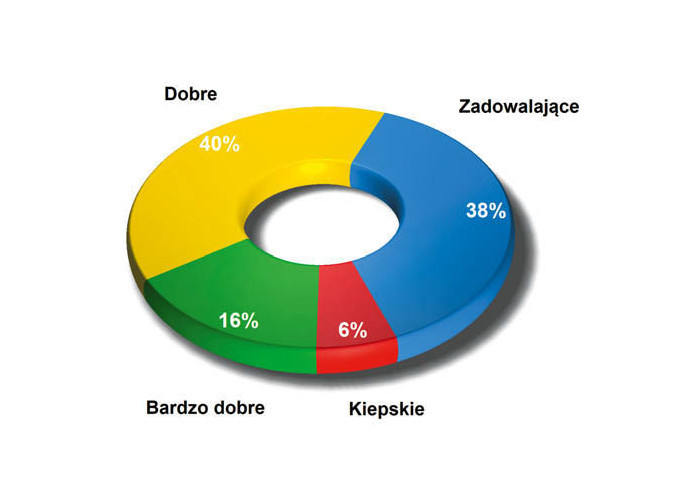

Jak można ocenić warunki biznesowe panujące na rynku EMS w 2020 roku? #2

Mimo pandemii, problemów logistycznych, zamknięć zakładów produkcyjnych i innych utrudnień dla biznesu, ankietowani specjaliści ocenili warunki panujące na rynku usług EMS w 2020 roku pozytywnie. 16% ankietowanych postrzega koniunkturę jako bardzo dobrą, 40% pytanych postrzegało sytuację jako dobrą, odrobina mniej jako zadowalającą. W prezentowanym wykresie nie ma praktycznie żadnego odniesienia do aktualnych problemów (pandemia, alokacja), a proporcje pomiędzy częściami wyszły prawie takie same jak w "normalnych" czasach. Te niewielkie 6-procentowe pole wskazujące, że warunki były kiepskie, trafiało się w analogicznych badaniach także w stabilnych okresach, bo zawsze gdzieś coś statystycznie mogło się nie udać i jakiś projekt "nie wypalił".

Jakie są możliwości obejścia braków?

Poza cierpliwym czekaniem, które w praktyce oznacza wstrzymanie realizacji projektu i przeniesienie go na odległą przyszłość, dla wielu firm rozwiązaniem jest modyfikacja układu, a więc zmiana pod to, co udało się zdobyć. Gdy dział zakupów upolował ten sam procesor, ale w innej obudowie, wystarczy drobna modyfikacja PCB. Gdy komponent jest podobny, potrzebna jest większa ingerencja i zamówienie ekstra płytek drukowanych w ilości zgodnej z tym, ile chipów udało się kupić. Wówczas te posiadane "standardowe" wykonania chowa się na później i ekspresowo zamawia niewielką partię płytek pod zmodyfikowany projekt.

Takie działania stały się codziennością producentów urządzeń elektronicznych i firm EMS. Są to czasochłonne i kosztowne działania, które na dodatek mogą wpłynąć na jakość, bo są wykonywane w pośpiechu, czyli z ograniczoną kontrolą. Inna możliwość to poszukiwanie części u firm nieautoryzowanych, brokerów, firm niezależnych, w źródłach azjatyckich i platformach internetowych. Może się to wiązać z ryzykiem trafienia na części niepełnowartościowe, fałszywki, uszlachetnione części z demontażu lub nietrzymające specyfikacji.

Mateusz Dziąsek

kierownik działu sprzedaży usług w firmie Sonel

- Czy w ostatnim roku wzrosło zagrożenie podróbkami?

Zerwane łańcuchy dostaw otworzyły spore możliwości dla wolnego rynku oraz zwiększyły popyt na komponenty pochodzące z nieznanych źródeł. Na początku pandemii toczyła się walka o utrzymanie potwierdzonych terminów dostaw, a następnie o ceny. Kolejne miesiące przyniosły jeszcze większe problemy, tym razem z dostępnością, a aspekt cenowy został przesunięty na drugi plan. Po zużyciu zapasów magazynowych na rynku zaczęły pojawiać się oryginalne komponenty, jednak były to często stare produkty nie zawsze nadające się do montażu. Te oczywiście też już zostały zużyte przez firmy montażowe. Wówczas producenci elektroniki byli zmuszeni do zakupu komponentów ze źródeł brokerskich, gdzie pochodzenie towaru nie zawsze jest oczywiste. Sonel nie korzysta z niesprawdzonych źródeł zakupowych, jednakże po autoryzacji naszych klientów końcowych dokonaliśmy kilku takich zakupów. Były też przypadki zwrotu dostawy z uwagi na brak właściwych kodów producenckich lub na wątpliwą jakość dostarczonych elementów.

W czasach sprzed pandemii takie sytuacje praktycznie nigdy nie miały miejsca. W firmach, które były zmuszone podjąć takie ryzyko częściej spodziewam się dużo większej skali problemów z jakością.

- Jakie zmiany widać w podejściu klientów do usług kontraktowych?

W czasie pandemii obserwujemy niższą presję cenową. Elementami kluczowymi stały się elastyczność firm montażowych, jeżeli chodzi o montowane wolumeny oraz dostępność wyrobów dla naszych klientów. Coraz więcej firm szczególnie z Europy Zachodniej chce outsourcować cały proces produkcyjny.

Mamy niższe koszty montażu w Polsce, a ponadto firmy wprowadzają oszczędności, redukcje etatów i chcą otrzymywać gotowe wyroby, które mogą od razu wysłać do swoich klientów. Nie dotyczy to tylko dużych, rozbudowanych przedsiębiorstw. Również część startupów, która z reguły nie dysponuje własnym parkiem maszynowym, chce zlecać kompleksową usługę produkcyjną.

|

Zawsze w czasach alokacji dostaw takie problemy wychodzą na jaw, bo rośnie desperacja kupujących.

Poza tymi dwoma podejściami niewiele innego można zrobić. Gdyby kłopoty były przejściowe, jak do tej pory bywało, problemy nie byłyby tak ostro zarysowane, bo część producentów miałaby mniejsze lub większe zapasy. Gdy alokacja trwa już od miesięcy, jej skutki dotykają wszystkich, bo nie ma magazynu, który by to wytrzymał.

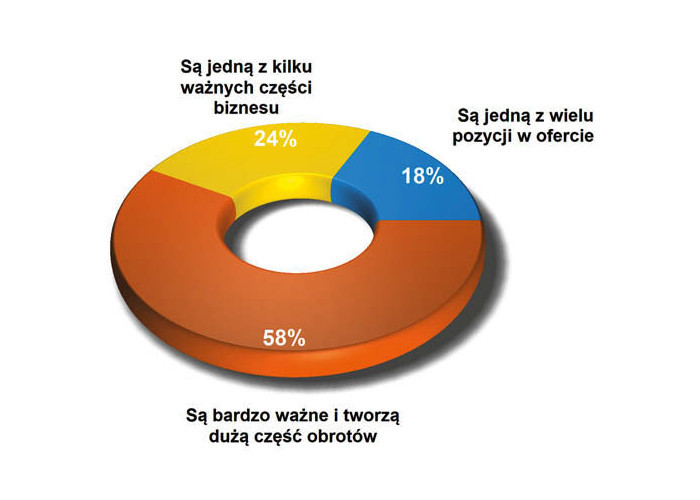

Jakie znaczenie dla biznesu firmy mają usługi EMS? #3

Hasło EMS łączy w branżę wiele przedsiębiorstw, dla których produkcja elektroniki na zlecenie jest podstawą biznesu lub też stanowi mniejszy lub większy dodatek do innej działalności. Największa część, ponad połowa wszystkich, to firmy specjalizowane, a więc takie, które koncentrują się na usługach w usługach kontraktowych i jest to dla nich podstawa działalności. Mniej więcej jedna czwarta to przedsiębiorstwa, dla których EMS nie jest jedyną formą zarabiania, ale cały czas bardzo istotną. Co piąta firma traktuje je jako niewielki dodatek do innej kluczowej działalności biznesowej, np. produkcji własnej urządzeń elektronicznych. Wiele firm produkcyjnych przyjmuje zlecenia z zewnątrz jako firma kontraktowa. Z biegiem lat liczba dostawców specjalizowanych się zwiększa.