Tracebility to angielski termin, jakim określa się ciąg działań mających na celu identyfikację i śledzenie produktów wprowadzanych na rynek. Działania te dotyczą dokumentowania i archiwizowania danych dotyczących list materiałowych i podejmowanych operacji produkcyjnych (montaż, testowanie, dystrybucja itp.).

Celem takiego postępowania jest polepszanie jakości wyrobów, ich niezawodności i serwisowania. Jak można się domyślić tracebility dotyczy przede wszystkim produktów spożywczych, medycznych, ale również przemysłowych, m.in. elektroniki. Angielskie terminy nie zawsze łatwo dają się zastąpić polskimi odpowiednikami. Tracebility jest najczęściej tłumaczone jako identyfikowalność.

Celem takiego postępowania jest polepszanie jakości wyrobów, ich niezawodności i serwisowania. Jak można się domyślić tracebility dotyczy przede wszystkim produktów spożywczych, medycznych, ale również przemysłowych, m.in. elektroniki. Angielskie terminy nie zawsze łatwo dają się zastąpić polskimi odpowiednikami. Tracebility jest najczęściej tłumaczone jako identyfikowalność.

Rozpatrzmy przykładową listę materiałową sporządzoną dla jakiegoś wyrobu elektronicznego. Nawet średnio zaawansowane urządzenie może zawierać setki, a nawet tysiące elementów składających się dodatkowo z wielu podzespołów o bardzo różnej charakterystyce i przeznaczeniu (np. baterie, wyświetlacze, półprzewodniki, itp., a także wiele nietypowych komponentów).

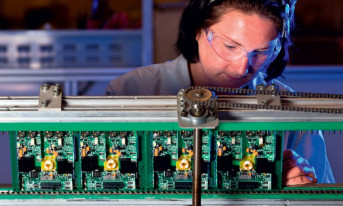

Najczęściej też w produkcji przeciętnego wyrobu elektronicznego stosowane są różnorodne zautomatyzowane procesy montażowe wykonywane często przez wielu kooperujących dostawców usług i oprzyrządowania. Nie można również pominąć operacji wykonywanych bez użycia maszyn. Przy produkcji obwodów drukowanych będzie to np. montaż ręczny, testowanie, konfigurowanie zamówień, pakowanie i przygotowanie do wysyłki.

Ocena kosztów produkcji poszczególnych wyrobów przy zastosowaniu jednej, uniwersalnej metody jest niemożliwa. Inaczej będą się one rozkładały przy produkcji małego pendrive'a, a inaczej przy produkcji nawigacji satelitarnej, nie mówiąc już o systemie naprowadzania pocisków.

Wiedza o tym, jak dany produkt został wytworzony, jakich materiałów użyto do jego produkcji i jakie zastosowano przy tym procesy technologiczne, jest coraz bardziej krytyczna. Identyfikowalność i zarządzanie produkcją stały się ze sobą bardzo powiązane. Często w umowach podpisywanych pomiędzy producentami OEM zawierane są odpowiednie wymagania dotyczące identyfikowalności.

Zarządzanie procesem jest potwierdzane rejestrowaniem danych oraz dokonywaniem krytycznych kontroli. Identyfikowalność pomaga utrzymywać prawidłowość przebiegu procesu produkcyjnego włącznie z weryfikacją wykorzystywanych materiałów. Zapis przepływu produkcyjnego zapewnia przechodzenie produktu przez wszystkie etapy procesu z zachowaniem właściwej kolejności i, co ważne, kończonych wymaganymi testami.

Produkt uznany za wadliwy może być objęty działaniami wykraczającymi poza proste podejście: "napraw i zapomnij". Już pierwsze wykrycie usterki może prowadzić do ustalenia punktów zapalnych potencjalnie zagrażających w przyszłości (albo już obecnie) tysiącom produktów. W najgorszym przypadku konsekwencją niewykrycia takich punktów zapalnych jest konieczność wycofania np. ze względów bezpieczeństwa tysięcy produktów.

Dobrze pamiętamy takie spektakularne przypadki z branży motoryzacyjnej, spożywczej, medycznej czy lotniczej. Aż tak ekstremalne działania są często podejmowane w odniesieniu do wyrobów, które ze względów bezpieczeństwa muszą zapewniać stuprocentową pewność działania.

W takich przypadkach niezwykle istotne jest wykorzystywanie w produkcji tylko sprawdzonych, oryginalnych podzespołów lub komponentów pochodzących od zaufanych dostawców.