Przegląd

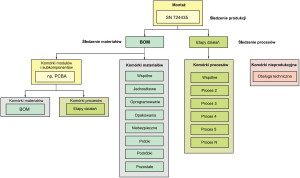

Montaż elektroniki ma charakter procesu hierarchicznego. Gotowy produkt składa się z surowców i podzespołów. Z kolei każdy z podzespołów powstaje również w wyniku montażu surowców i (ewentualnie) innych podzespołów. Struktura danych identyfikowalności powinna być dostosowana do warunków rzeczywistych. Strukturę taką przedstawiono na rysunku 3.

Komórka oznaczona w tym przykładzie symbolem "724435" zawiera dane dotyczące kolejności zadań i sekwencji procesów, listę materiałową oraz dane związane z identyfikowalnością procesu. Powstają one w wyniku zapisu zdarzeń i transakcji, które miały miejsce podczas procesu montażowego. Są też dane identyfikowalności materiałowej zawierające informacje o użytych surowcach, jak również inne źródła informacji o podzespołach.

Surowiec jest odróżniany od podzespołu, ponieważ żaden komponent nie ma rekordu identyfikowalności. Dzięki takiemu modularnemu podejściu szczegóły identyfikowalności poszczególnych podzespołów można łatwo łączyć w późniejszym terminie, gdy dany podzespół zostanie użyty oraz w innych sytuacjach.

Warunkiem jest umieszczenie unikatowego ID tego podzespołu w bazie zawierającej dane związane z identyfikowalnością. Dane podzespołu mogą być później importowane, można również z nich korzystać, jeśli są określone w innym połączonym systemie.

Dla każdego materiału i procesu zdefiniowano poszczególne komórki zawierające różne atrybuty. W specyfikacji IPC-1782 wymieniono natomiast listę danych, które powinny być zbierane dla każdej komórki w zależności od poziomu identyfikowalności od M1 do M4 i od P1 do P4.

W przypadku identyfikowalności procesu wspólne elementy danych dotyczą wszystkich procesów, ale też dodatkowych wymagań, które są zależne od określonego rodzaju procesu. Na przykład wspólne elementy to nazwa procesu lub jego ID, czas pobrania i przekazania płytki drukowanej itp.

Specyficzne dane maszyny powinny obejmować na przykład listę materiałów wykorzystanych do montażu SMT, a także szczegóły opisujące ewentualne błędy zauważone podczas realizacji tych operacji. W danych powinny znaleźć się ponadto wyniki pomiarów oraz rezultaty testów pass/fail.

Wszystkie materiały, które były używane w każdym procesie mają przypisane dane identyfikowalności materiałowej. Informacje z tych komórek zawierają unikatowe identyfikatory materiałów (ID), a także identyfikatory dostawców, daty itp.

Metodą pozwalającą na łączenie informacji o poszczególnych materiałach na wszystkich poziomach jest wykorzystanie unikatowych identyfikatorów. Muszą być one jednak powielane w każdej ze struktur, dla każdego poziomu, ale dzięki temu nie ma potrzeby replikowania pełnych danych nawet w obrębie wielu produktów.

Oprócz rekordów specyficznych dla produktu struktura identyfikowalności zawiera także dane dotyczące konserwacji wyposażenia. Są one odseparowane od drzewiastej struktury montażu, ponieważ nie muszą być związane z żadnym określonym produktem. Występują one czasowo podczas wytwarzania produktu.