Trend ten wyraźnie widać w stale rosnących wymaganiach technicznych odbiorców zagranicznych i krajowych, rosnącej liczbie firm na rynku, które stawiają na zaawansowane technologie oraz w strukturze sprzedaży krajowych dostawców sprzętu do produkcji. To zapotrzebowanie obsługuje w kraju kilkanaście firm dystrybucyjnych i kilku producentów w większości o ugruntowanej latami pozycji, którzy tworzą dojrzałą i kompetentną branżę zapewniającą produkty najlepszych marek i usługi wysokiej jakości.

W naszym opracowaniu omawiamy zjawiska pochodzące na rynku sprzętu produkcyjnego, przedstawiamy firmy zajmujące się taką działalnością oraz analizujemy wszystkie istotne trendy na rynku, które w perspektywie najbliższych kilku lat będą wpływały na rozwój biznesu.

W naszym opracowaniu omawiamy zjawiska pochodzące na rynku sprzętu produkcyjnego, przedstawiamy firmy zajmujące się taką działalnością oraz analizujemy wszystkie istotne trendy na rynku, które w perspektywie najbliższych kilku lat będą wpływały na rozwój biznesu.

Od mniej więcej dekady można obserwować szybki wzrost potencjału krajowych przedsiębiorstw w zakresie produkcji elektroniki. Rozwój ma dwie odnogi - pierwsza to usługi produkcji kontraktowej elektroniki, które dla klientów z kraju i zagranicy świadczy kilkadziesiąt firm. Druga odnoga to producenci urządzeń elektronicznych, którzy inwestują w rozbudowę potencjału produkcyjnego i zdolności wytwórczych.

Koniunktura w ostatniej dekadzie sprzyjała branży elektronicznej, a kryzys ostatnich lat w dużej mierze ją wzmocnił, zamiast osłabić. Kłopoty gospodarcze spowodowały napływ do Polski zleceń montażowych z Europy Zachodniej i Skandynawii, bo nasze firmy EMS są tańsze i jednocześnie mają niezłe kompetencje techniczne nieodbiegające od firm działających na tamtejszych rynkach.

Z kolei producenci elektroniki dostrzegli możliwości kryjące się w wielu niszach rynkowych i branżach specjalistycznych, które przy dużym potencjale rynku krajowego i dzięki możliwościom, jakie daje brak granic handlowych w UE okazują się bardzo wartościowe. Rozwojowi rynku produkcji elektroniki sprzyjają też nowe otwarcia, dające szansę na zdobycie przyczółków dotychczas nieznanych i rozszerzenie biznesu bez konieczności mozolnego wyrywania udziałów konkurentom. Przykładem najbardziej charakterystycznym są tutaj technologie oświetlenia LED, a dobrym kandydatem staje się obecnie IoT.

Całość tego procesu wspierają inwestycje zagraniczne: w biura projektowe, zakłady produkcyjne, lokalne oddziały macierzystych firm zagranicznych. Poszerzają one ogólny potencjał rynku, tworzą zapotrzebowanie na pracę inżynierską, materiały, usługi serwisowe i także w części na sprzęt produkcyjny.

Drugi czynnik wsparcia dla krajowej branży to fundusze unijne wspierające rozwój i innowacyjność. W poprzednich latach były one bardzo ważnym czynnikiem prorozwojowym i w zasadzie towarzyszyły każdej inwestycji. Wielu przedsiębiorców zdecydowało się na inwestycje w rozbudowę parku maszynowego właśnie z uwagi na możliwość uzyskania bezzwrotnej dotacji, co wyjątkowo korzystnie wpłynęło na tempo rozwoju. Obecnie dostęp do takiego finansowania jest znacznie trudniejszy, zamiast dotacji system wsparcia opiera się głównie na pożyczkach, ale nadal jest to czynnik pozytywnie kształtujący rynek.

Warto też wspomnieć o zmianach w kosztach produkcji na rynkach azjatyckich. Koszty pracy w Chinach cały czas rosną i obecnie są już bardzo zbliżone do tych, które mamy w kraju. Skutkiem jest wyhamowanie procesu migracji produkcji na Daleki Wschód i powolne, jeszcze nieliczne, ale z pewnością dostrzegalne powroty firm na rynki macierzyste. Porównywalne koszty pracy, know how i wysoka kultura techniczna stają się elementami przewagi ciągle zyskującymi na znaczeniu i pozwalają sprostać branży jednemu z najważniejszych trendów ostatnich lat, jakim jest niewątpliwie wzrost znaczenia jakości.

Od paru lat słychać w mediach nawoływania do tego, aby nasza gospodarka była bardziej innowacyjna, bo dalsze konkurowanie w oparciu o niższe koszty pracy już się wyczerpuje. Bezsprzecznie innowacyjność w dużej części odbywa się poprzez elektronikę, dlatego wzrost potencjału produkcyjnego i świadomości technicznej kupujących tworzy niezbędne fundamenty dla tego procesu. Poprawa innowacyjności gospodarki nie stanie się na zawołanie ani w ciągu kilku lat, to raczej długi proces, do którego będziemy dochodzić stopniowo, korzystając właśnie ze wspomnianej infrastruktury.

|

Problemy zawsze są

Ten sielankowy nastrój psuje trochę dość duża konkurencja panująca między dostawcami urządzeń technologicznych do produkcji, która wręcz przez wybrane firmy nazywana jest nieuczciwą. Specjaliści w ankietach nie precyzowali, na czym polega ta nieuczciwość, ale można się domyślać, że chodzi o zaniżanie cen, naginanie rzeczywistości w zakresie parametrów i możliwości oraz zapewne także o dyskredytację działań konkurentów.

Współczesne urządzenia produkcyjne są skomplikowane, nierzadko różnią się między sobą szczegółami i niuansami technicznymi. Dobór najlepszego sprzętu dla danego zastosowania i typu produkcji to temat rzeka, bo pod uwagę trzeba brać wiele czynników, nie tylko związanych z danym urządzeniem, ale całym środowiskiem produkcyjnym, czyli możliwością jego współdziałania w linii produkcyjnej.

Do tego dochodzą zagadnienia przyszłego wykorzystania, możliwości rozbudowy, dopasowania do innych zadań a także kwestie utrzymania w ruchu i kosztów, jakie się z tym wiążą. Proces doboru sprzętu do produkcji jest zatem złożonym wielowymiarowym zagadnieniem, które wymaga od klienta umiejętności dobrego, a więc czytelnego sprecyzowania potrzeb bieżących i przyszłych, a od dostawcy dobrania maszyny, która spełni te wymagania od strony technicznej i zmieści się w budżecie klienta. Zadanie to nigdy nie było proste, a w praktyce bazuje na wiedzy, kompetencjach i odpowiedzialności (rzetelności) dostawcy. Zapewne to zaufanie, jakim klienci obdarowują dostawców, jest nadużywane.

Powiązane z powyższym procesem zjawiska negatywne biorą się też z niewielkich kompetencji osób zajmujących się handlem i dystrybucją oraz tego, że na skutek mocno ograniczonych kapitałów inwestycyjnych, jakimi dysponują rodzimi przedsiębiorcy, wielu inwestycjom można przypisać cechy nieoptymalne. Na rynku jest też dużo chińskiego sprzętu, który psuje ceny i jakość na rynku, to samo można powiedzieć o urządzeniach używanych, które nierzadko stanowią podstawę zamiast uzupełnienie parku maszynowego.

|

Trudniej o kasę z UE

W nowym okresie budżetowym UE trudniej otrzymać środki pomocowe na inwestycje. Do tej pory było całkiem nieźle, bo wsparcie, jakie niosły ze sobą fundusze strukturalne, miało formę dotacji bezzwrotnej. Dotacja plus trochę środków własnych i ewentualnie jeszcze kredyt lub leasing pozwalał na kupno całkiem niezłych maszyn i z tej możliwości krajowi przedsiębiorcy licznie korzystali.

Aktualnie dostęp do środków unijnych jest trudniejszy, bowiem nie polega już tylko na najkorzystniejszych dotacjach, które są rzadziej przyznawane. Obecnie dotacja wymaga wykazania, że projekt ma rzeczywiście znaczącą wartość dodaną dla regionu lub całej gospodarki. Nowe technologie, innowacje, wdrożenia wyników prac badawczych, skutkujące pojawieniem się nowoczesnych produktów lub usług są tutaj kluczowe.

Dodatkowym wyzwaniem dla przedsiębiorców może być obowiązek wpisania się w regionalne lub krajowe strategie rozwoju, w tym spełnienie wymogów i kryteriów tzw. inteligentnych specjalizacji. W tym ostatnim przypadku chodzi o wybór kilku kluczowych dla danego regionu lub kraju dziedzin gospodarki (branż), których rozwój ma się przyczynić do ogólnego ożywienia i wykorzystania szans rozwojowych, jakie daje zastrzyk unijnej gotówki.

W praktyce może to oznaczać, że np. władze danego województwa poprzez dotacje będą wspierać tylko te przedsiębiorstwa, które w największym stopniu przyczynią się do osiągnięcia założonych celów i rozwoju wytypowanych specjalizacji, np. energię odnawialną. Dla całej reszty zostaje pomoc zwrotna, czyli pożyczki, kredyty itd., co już nie jest tak atrakcyjne.

W praktyce dotacje unijne były jedynym realnym i dostępnym wsparciem dla wielu przedsiębiorców, bo cała reszta to tylko werbalne deklaracje. Krajowa branża elektroniki w ostatnich 25 latach rozwijała się ewolucyjnie i stosunkowo powoli, nigdy nie będąc traktowaną priorytetowo, tak jak jest w wielu innych krajach.

|

Specjalizacja i jakość

W zakresie sprzętu technologicznego nowości na rynku pojawia się dużo w stosunku do innych dziedzin, co jest pochodną tego, że generalnie do produkcji potrzeba wiele maszyn. Pojawiające się nowości związane są z nowymi obszarami rozwojowymi elektroniki, jak oświetlenie LED, które wymusiło powstanie urządzeń operujących na bardzo długich płytkach.

W zakresie sprzętu technologicznego nowości na rynku pojawia się dużo w stosunku do innych dziedzin, co jest pochodną tego, że generalnie do produkcji potrzeba wiele maszyn. Pojawiające się nowości związane są z nowymi obszarami rozwojowymi elektroniki, jak oświetlenie LED, które wymusiło powstanie urządzeń operujących na bardzo długich płytkach.

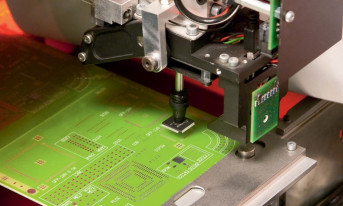

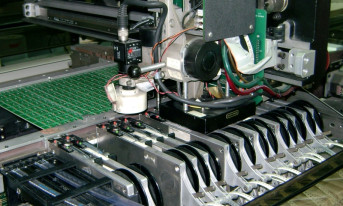

Sprzęt montażowy dopasowuje się też do zmian w rynku, na którym coraz większe znaczenie ma produkcja specjalistyczna, mało- i średnioseryjna, taka, w której trzeba często zmieniać to, co jest wytwarzane. Można też powiedzieć, że pojawiające się nowości pogłębiają specjalizację, w której nie ma już jednego zestawu dobrego dla wszystkich, a w zamian jest wiele urządzeń o cechach i funkcjonalnościach unikalnych, a więc np. elastyczne i uniwersalne oraz szybkie.

Widać też, że w nowościach podkreśla się aspekty serwisowe urządzeń, a więc to, że w ich przypadku eksploatacja jest tańsza a przestoje mniej dokuczliwe. Jest to wyraźny znak, że krajowy rynek normalnieje, a klienci podchodzą do zakupów racjonalnie, czyli patrzą nie tylko na cenę na fakturze. Pojawiają się też próby wykorzystania robotów do montażu THT, co wynika z tego, że szans na pozbycie się takich elementów z płytek drukowanych nie widać.

Złącza, elementy indukcyjne, moduły, kontakty, ekrany oraz elementy montażowe i podobne części są za duże lub za ciężkie, aby można było je montować w procesie SMT. Nawet gdyby montaż był możliwy, bo automaty dokonują dzisiaj cudów, to i tak z punktu widzenia trwałości montaż powierzchniowy jest za delikatny. Stąd każdy producent musi montować i utrzymywać stanowiska pracy ręcznej. Specjalizowany robot jest tutaj próbą znalezienia kompromisu w tym obszarze.

Poza automatami montażowymi ważną dźwignią rozwojową dla rynku są wszystkie obszary związane z poprawą jakości. W tym zakresie zmian jest naprawdę wiele, bo obszarów, gdzie coś można poprawić, też nie brakuje. Nowości największego kalibru to już nie AOI, czyli automatyczna inspekcja optyczna, bo można uznać, że dzisiaj jest ona standardem.

Aktualnie chodzi o inspekcję pasty lutowniczej i to w trzech wymiarach, a więc kontrolę nie tylko procesu jej układania, ale także objętości dawek (depozytów), ich kształtu i właściwości fizycznych. Popularyzuje się inspekcja rentgenowska, bo pozwala zajrzeć w miejsca ukryte, np. obejrzeć kulki stopu pod obudową BGA.

Nowe automaty do inspekcji rentgenowskiej mają zaawansowane oprogramowanie tworzące obrazy lepsze niż dwuwymiarowe, co wnosi do tej dziedziny nową jakość, bowiem zdjęcia rentgenowskie zawsze były trudniejsze w analizie od tych zrobionych w świetle widzialnym. Inspekcja procesu dotyczy nie tylko zmontowanych i gotowych pakietów, ale także wcześniejszych operacji w trakcie lutowania, bo dzięki temu istnieje możliwość korekcji parametrów procesu i ograniczenia liczby napraw i poprawek produkcyjnych.

Innymi słowy, najlepszy jest pełen zestaw urządzeń AOI do kontroli komponentów, SPI do pasty i X-Ray do lutów w niewidocznych miejscach - najlepiej wszystkie z opcją wizualizacji trójwymiarowej. Z jakością wiąże się też coraz liczniejsza oferta urządzeń do lakierowania płytek i zalewania, w tym tworzenia pokryć selektywnych.

Pokrycia ochronne są wykorzystywane do ochrony przed środowiskiem oraz dla dekoracji takiej jak np. lakierowane na biało płytki z LED-ami, co poprawia własności świetlne. Po stronie lutowania nowością są automaty do lutowania selektywnego, które zastępują rozwiązania ręczne. W kolejce na swoje pięć minut czekają urządzenia do lutowania w oparach, które są bardzo rozpowszechnione w Europie, natomiast bardzo rzadko używane i sprzedawane w Polsce, mimo że nie są wiele droższe a wyniki lutowania są świetne.

Powoli upowszechniają się piece ze strefą próżniową, która poprzez chwilową zmianę ciśnienia pozwala na odgazowanie płynnego lutowia i likwidację dokuczliwych pustek w spoinach, osłabiających mechanicznie połączenia.

Walka o jakość to także traceability. Pod tym pojęciem kryją się możliwości prześledzenia krok po kroku poszczególnych etapów procesu technologicznego. Taki zapis czynności, w połączeniu z parametrami procesu, obsługą, materiałami wykorzystanymi w produkcji (numery partii i produktu), jest podstawowym źródłem danych dla zakładowego systemu kontroli jakości, pozwalając na doskonalenie procesu.

Reklamacje, zgłoszenia serwisowe można dzięki temu powiązać z produkcją, znajdując i eliminując słabe punkty. Traceability w szerszej formie obejmuje też dane na temat komponentów pochodzące z łańcucha dostaw dystrybucji (numery partii, opakowań zbiorczych, daty przepakowywania, certyfikaty).

Takie źródło informacji, poza wsparciem procesu doskonalenia technologii w zakładzie, jest też dobrym materiałem dowodowym dla potrzeb marketingu oraz do rozstrzygania ewentualnych sporów. Wiadomo, że wszyscy mówią i zapewniają o jakości, którą pielęgnują, natomiast te słowne deklaracje nie zawsze przekładają się na faktyczne działania.

Stąd często nawiązanie współpracy między np. firmą kontraktową a producentem trwa dość długo, wymaga wizyty kontrolnej pozwalającej ocenić naocznie park maszynowy itp. Ale potem w trakcie normalnej współpracy nadzór ten sprowadza się zwykle do obserwacji liczby braków. Stąd system traceability może mieć także funkcję marketingową, dzięki któremu usługodawca jest postrzegany jako przejrzysty partner w biznesie.

Nowości na rynku produkcji elektroniki to także piece do wygrzewania komponentów powodujące odparowanie wilgoci i ograniczające możliwość wystąpienia popcorningu, szafy pozwalające na magazynowanie ich w kontrolowanej atmosferze (ograniczona wilgotność), sprzęt do przepakowywania chipów, znakowarki laserowe.

Są one istotną pozycją i pojawiają się w ofertach coraz większej liczby firm, bo jest to konsekwencja charakteru rynku polskiego, gdzie produkuje się małe i średnie serie, nierzadko w długim odstępie czasu. W takich okolicznościach nie da się zużyć całego opakowania fabrycznego elementów naraz i zawsze występuje konieczność ich przechowywania.

Wśród nowości można znaleźć także urządzenia do tzw. reworku, czyli napraw pakietów, które w trakcie produkcji nie wyszły idealnie. Grupa te obejmuje stacje lutownicze (także na gorące powietrze), stanowiska montażowe, manipulatory, sita, kulki stopu do chipów w obudowach BGA i podobne.

Im bardziej specjalistyczny produkt, tym wsad komponentów staje się na tyle drogi, że jego wyrzucenie jest nieuzasadnione. Takie pakiety się naprawia, ale w sposób profesjonalny, zapewniający utrzymanie parametrów jakościowych, przez co wymagania techniczne dla urządzeń do reworku bywają wysokie.

|

Marek Bernaciak

Marek Bernaciak

Tomasz Wierzbicki

Tomasz Wierzbicki Krzysztof Kamiński

Krzysztof Kamiński Tomasz Nowak

Tomasz Nowak