Większa świadomość zapewnia to, że ochrona antystatyczna, wymagania związane z zapewnieniem kompatybilności elektromagnetycznej przestały być uciążliwością, narzuconym formalnym obowiązkiem. Dzisiaj jest to jeden z elementów zapewnienia jakości. Panowanie nad emisją zaburzeń jest ważną i niełatwą częścią pracy inżynierskiej i każde rozwiązanie układowe lub komponent, które wyraźnie w tym pomaga, jest w tych działaniach cenną pomocą. Bezsprzecznie świadomość związana z potrzebą inwestowania w zabezpieczenia i ochronę antystatyczną stale się zwiększa i dzisiaj nie trzeba już przekonywać do tego, że ochrona jest potrzebna, ale jak sygnalizowali nam w ankietach pytani specjaliści, brakuje jeszcze trochę staranności i systemowego podejścia do ochrony. Gdy pojawiają się pilniejsze sprawy związane z produkcją, mniej się na nią zwraca uwagę. W budowaniu świadomości rynku pomaga to, że z roku na rok liczba firm, które zetknęły się z problemami podczas projektowania produkcji i serwisu oraz poniosły jakieś straty (koszty, opóźnienia), jest coraz większa. Zmienia się też świadomość kadry zarządzającej, która o zagadnieniach tych uczy się na studiach, na szkoleniach lub też po prostu ma dzisiaj większe możliwości współpracy z partnerami zagranicznymi. Mamy także coraz większą wyobraźnię na temat możliwych strat, jakie firma może ponieść w związku z nieszczelną ochroną produkcji i szkodliwym wpływem wyładowań na pracę urządzeń. Ponieważ w koszty obsługi klienta, serwisu, dystrybucji i świadczeń posprzedażnych znacznie wzrosły w ostatnich latach przy silnej konkurencji na rynku, szeregi przedsiębiorców lekceważących zagadnienia związane z ochroną ESD i brakiem EMC szybko topnieją.

Duża liczba firm w branży EMS elektroniki działających na rynku krajowym i zagranicznym także wymusza właściwe podejście do ochrony ESD, gdyż dla tych firm posiadanie skutecznej ochrony przed ESD jest warunkiem uzyskania jakichkolwiek zleceń. Pozytywne wsparcie dla rozwoju rynku dają też regulacje prawne, np. dyrektywy europejskie lub natowskie, gdyż urządzenia bez ochrony przed EMI/ESD nie są w stanie spełnić odpowiednich norm, ulegają uszkodzeniu podczas badań lub po prostu nie działają. Stąd wymogu ochrony nie daje się też tak prosto lekceważyć lub pomijać, nawet gdy tej świadomości nie ma, pozostaje przymus formalny.

Ochrona antystatyczna

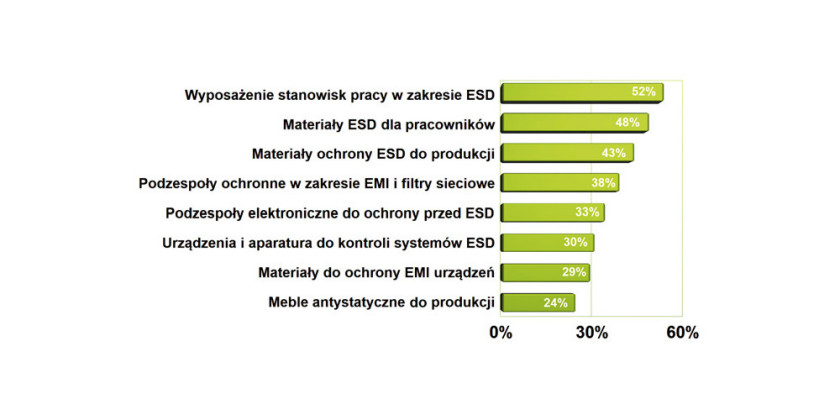

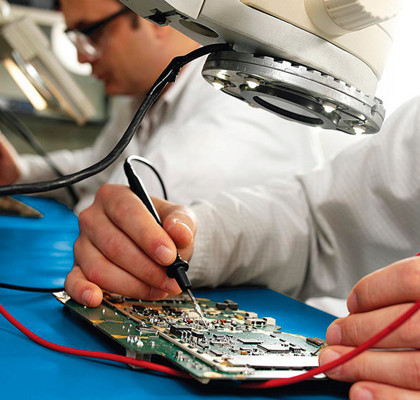

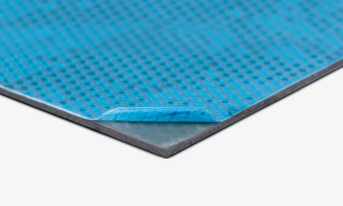

Materiały do ochrony antystatycznej można podzielić na trzy grupy. Pierwsza to środki ochronne dla pracowników, a więc odzież, obuwie, rękawiczki, opaski, maski. Druga grupa to środki chroniące proces produkcyjny przed wyładowaniami elektrostatycznymi, czyli meble, maty, podłogi, sprzęt kontrolny (testery), elementy wyposażenia stanowisk pracy. Trzecia grupa to produkty do ochrony gotowych wyrobów, takie jak opakowania, folie, torebki strunowe, pianki, pudełka itd.

W tych obszarach zmagania kupujących dotyczą zapewnienia najlepszego balansu między ceną a jakością. Niestety jakość materiałów antystatycznych jest niełatwa do zweryfikowania, zwłaszcza w długim czasie. Pomiary parametrów wymagają posiadania specjalistycznej aparatury i zaplecza badawczego, dlatego z reguły dokonuje się prostej kontroli skuteczności ochrony za pomocą testerów, a drobiazgowe badania zostawia producentom. Używanie pewnych jakościowo materiałów i przestrzeganie zaleceń w zakresie czasu używania, harmonogramu wymian, a w przypadku odzieży stosowanie się do zaleceń w zakresie jej konserwacji, jest słusznym balansem między zachowaniem skuteczności ochrony a ponoszonymi wydatkami. Jest to z pewnością kompromis opierający się na zaufaniu między producentem, dystrybutorem i klientem, co niestety prowadzi do kłopotów w przypadku nieuczciwości którejkolwiek ze stron.

Materiały o miernych właściwościach, takie których deklarowane parametry nie mają pokrycia w rzeczywistości albo których własności ochronne szybko się degradują, stają się źródłem kłopotów. Jeśli dodatkowo są sprzedawane przez firmy bez kompetencji z tego obszaru, ich wpływ na jakość jest jedynie kwestią czasu.