Złącza silnoprądowe - rozwój dyktują wysokie wymagania jakościowe

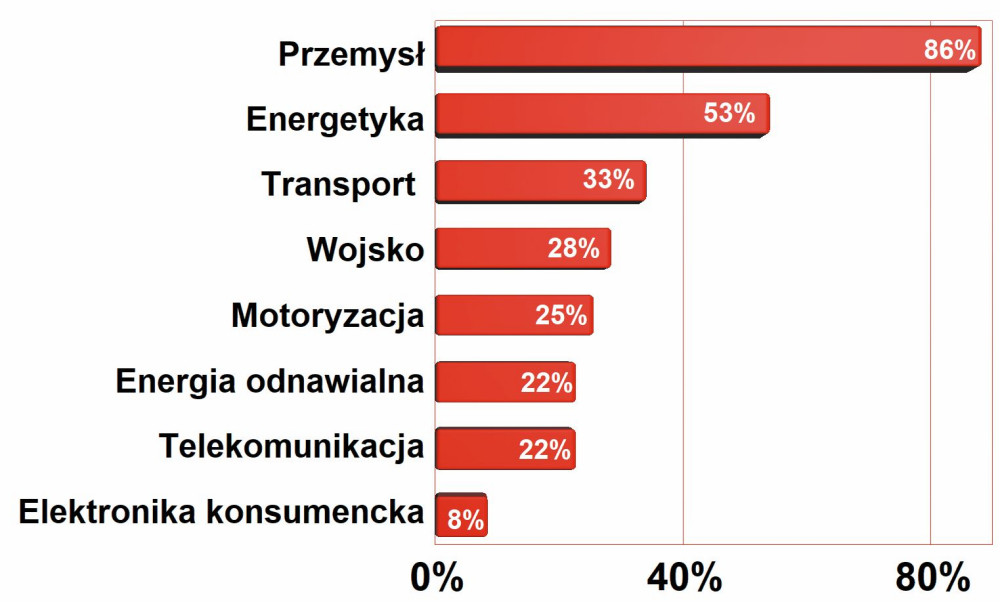

Z uwagi na dużą przenoszoną moc złącza silnoprądowe to jedna z najważniejszych grup asortymentowych wśród komponentów elektromechanicznych. W miarę jak skala produkcji przemysłowej w Polsce rośnie, sprzętu i urządzeń technicznych potrzeba coraz więcej, przez co zwiększa się też zapotrzebowanie na elementy połączeniowe.

Z uwagi na dużą przenoszoną moc złącza silnoprądowe to jedna z najważniejszych grup asortymentowych wśród komponentów elektromechanicznych. W miarę jak skala produkcji przemysłowej w Polsce rośnie, sprzętu i urządzeń technicznych potrzeba coraz więcej, przez co zwiększa się też zapotrzebowanie na elementy połączeniowe.

Poza przemysłem to samo dotyczy sektora energetyki i transportu, gdzie realizowane są liczne nowe projekty inwestycyjne oraz modernizacje starszej infrastruktury. W kolejce po złącza niedługo ustawią się producenci pojazdów elektrycznych i infrastruktury ładowania.

Mimo że jest to specyficzna grupa elementów, której stawiane są bardzo wysokie wymagania techniczne, to jednak rozwój techniczny przebiega w tym obszarze podobnymi ścieżkami, jak w przypadku innych elementów. Co najwyżej niektóre zjawiska są mniej lub bardziej zarysowane.

Bezsprzecznie rozwój takich złączy zmierza w kierunku kompaktowości i miniaturyzacji, czego skutkiem są też wersje kabel-płytka dostępne do montażu powierzchniowego oraz THR (Through Hole Reflow), jak również elementy do montażu kabla o niewielkich wymiarach i gęstych rastrach pinów.

Obciążalność złączy w przeliczeniu na objętość powiększa się głównie na skutek stosowania lepszych materiałów na styki i tworzyw konstrukcyjnych obudowy. Coraz szerzej wykorzystywane są tworzywa kompozytowe, bo zapewniają wysoką stabilność mechaniczną obudowy w szerokim zakresie temperatur. Dzięki temu nawet zwiększone nagrzewanie styków nie powoduje deformacji zagrażającej jakości połączenia.

Drugim obszarem pozwalającym na miniaturyzację, chyba najważniejszym, jest konstrukcja styków, aby niewielki pin był jednocześnie wytrzymały mechanicznie oraz elastyczny. Zwiększany jest obszar styku na wszystkie płaszczyzny i na całą długość pinu, stosowane są wielosprężynowe systemy docisku części męskiej i żeńskiej, po to, aby zapewnić pewny kontakt na dużym obszarze.

Ostatnim ważnym zagadnieniem związanym z miniaturyzacją są pokrycia styków. Z reguły piny, a więc konstrukcyjne elementy styku złącza, wykonuje się z materiałów zapewniających wysoką odporność mechaniczną, natomiast za kontakt elektryczny odpowiada materiał pokrycia. Celem jest zapewnienie niskiej rezystancji przy dużej odporności na ścieranie, utlenianie i wypalanie materiału na skutek iskrzenia.

Liczba problemów, z jakimi mierzą się w tym obszarze producenci złączy, jest naprawdę duża, gdyż nie chodzi o to, aby uzyskać jednorazowo dobry wynik, ale o stabilne parametry połączenia w czasie i różnych warunkach środowiskowych. W tym obszarze kryją się też największe różnice między tanimi złączami słabej jakości a rozwiązaniami z górnej półki.

O ile nie jest problemem podejrzenie przez konkurencję, jak dany producent rozwiązał konstrukcję obudowy i styku, sprawdzenie składu materiałów spektroskopem też nie zalicza się do wiedzy kosmicznej, o tyle obróbka metali (m.in. poprzez dyfuzję domieszek, obróbkę cieplno-chemiczną, radiacyjną, plazmową), to już kosztowny know-how.

PRZEZ MODUŁOWOŚĆ DO STANDARYZACJI?

Coraz więcej urządzeń technicznych ma konstrukcję modułową i zawiera bloki funkcjonalne, które są łączone w jednej obudowie za pomocą dobranych komponentów połączeniowych. Podobne procesy są widoczne po stronie złączy, w których asortymencie modułowość jest coraz bardziej widoczna.

Polega ona na podziale konstrukcji na elementy składowe i zapewnieniu możliwości komponowania finalnego wyrobu z zestawu części składowych, do których zalicza się w minimalnym zakresie obudowa i wkładka z pinami. W szerszym zakresie dochodzą jeszcze możliwości kompozycji wkładki z pinami tak, że można dobierać liczbę i typy znajdujących się w niej styków, elementy wyprowadzenia kabla, ekrany i uszczelnienia, akcesoria itd.

Złącza modułowe to także rozwiązanie, które pozwala na przygotowanie wersji hybrydowych, takich, które oprócz sygnałów dużej mocy przenoszą też sygnały sterujące, realizują połączenie sieciowe miedziane lub optyczne. Skoro złożoność urządzeń rośnie, liczba sygnałów, które trzeba przesyłać w jedną lub w drugą stronę, też staje się coraz większa, bo poza liniami zasilania i obciążenia zawsze jest jakiś czujnik, sygnał, antena, interfejs komunikacyjny czy nawet lampka kontrolna.

W praktyce jedno specjalizowane złącze silnoprądowe bywa z reguły uzupełniane przez drugie sygnałowe niezbędne do obsługi tych dodatków. Złącze hybrydowe pozwalające na podłączenie wszystkich linii za jednym zamachem bywa więc interesującą alternatywą.

Poprzez odpowiednią kompozycję pinów można też łatwiej spełnić wymagania związane z bezpieczeństwem, gdy jeden przewód łączy obwody wysokonapięciowe i sygnałowe. Wówczas niewykorzystane kontakty można usunąć i tym samym powiększyć odstęp izolacyjny między obwodami o wysokim i niskim potencjale.

ZŁĄCZA HYBRYDOWE I SZYBKI MONTAŻ

Kolejny obszar ryzyka to konieczność montażu przewodu w złączu w trudnych warunkach, np. podczas pracy na wysokości. Brak konieczności korzystania z narzędzi, proste czynności sprowadzające się do wsunięcia końcówki przewodu w otwór szybko zyskują tutaj uznanie.

Zacisk sprężynowy będący podstawą takiego montażu nie jest na rynku nowością, bo bazujące na nim złącza są już dostępne mniej więcej od dekady, ale w zakresie rozwiązań silnoprądowych dopiero od niedawna, bo konieczne było dopracowanie szczegółów rozwiązań, aby gwarantowały one wysokiej jakości połączenie.

W obwodach zasilanych z sieci było to łatwiejsze do zapewnienia, bo gdy styk się pogarszał, powstawał lokalny łuk, który czyścił połączenie, wypalając tlenki. Gdy napięcie jest niskie, tego efektu nie ma i zacisk sprężynowy może mieć problemy z utrzymaniem niskiej rezystancji styku zwłaszcza w przewodach litych, gdyż pojedynczy i gruby drut jest w tym przypadku mało sztywny w stosunku do siły wywieranej przez sprężynę.

Z tego powodu producenci złączy proponują też inne rozwiązania szybkiego montażu, jak na przykład takie bazujące na dźwigni. Cały czas popularne są również złącza zaciskane. Ich potencjał jest najbardziej widoczny w aplikacjach niskonapięciowych, np. w motoryzacji, gdzie połączenie zaciskane uważane jest za bardzo odporne na narażenia mechaniczne oraz środowiskowe i przy tym tanie.

ROŚNIE UDZIAŁ TWORZYW

Złącza silnoprądowe są też relatywnie kosztowne, bo do ich produkcji konieczne są metale szlachetne i tworzywa sztuczne wysokiej jakości, a także materiały kompozytowe. Szukając oszczędności, klienci decydują się częściej na produkty wykonane np. z tworzyw sztucznych, gdzie cena np. poliuretanu nie jest zależna od koniunktury na rynku, jak np. cena aluminium lub miedzi.

Bezsprzecznie cały czas metal kojarzy się z trwałością, ale w tworzywach sztucznych postęp jest olbrzymi, co zmienia rynek od strony technologii. Proces zastępowania metalowych obudów złączy tworzywem jest widoczny w nowych produktach, ale jak to w wielu elementach elektromechanicznych bywa, zmiany nie są szybkie i obejmują jedynie wybrane komponenty.

ZŁĄCZA KABLOWE I DO PCB

Złącza silnoprądowe najczęściej występują w wersji kabel-kabel lub kabel-panel, gdzie jedna część jest mocowana do obudowy. Elementy te mogą być okrągłe lub prostokątne, zawierać różną liczbę pinów i mieć różną obciążalność oraz sposób montażu przewodu. Dostępne są w wersji prostej i kątowej, z metalu oraz tworzywa.

Można śmiało powiedzieć, że na rynku da się kupić praktycznie każdą kombinację wielkości i rodzaju tych elementów. Drugą część asortymentu tworzą złącza do montażu na płytce drukowanej, a więc takie, gdzie jedna z części jest przylutowana (w procesie SMT/THT/THR), a druga służy do montażu kabla.

Wlutowane w płytkę złącze w takim przypadku jest jeszcze zwykle mocowane do obudowy urządzenia, co zapewnia stabilność mechaniczną połączenia istotną zwłaszcza przy elementach do montażu powierzchniowego.

Niemniej warto zauważyć, że w warunkach krajowych znaczenie złączy silnoprądowych montowanych automatycznie jest niewielkie, gdyż są one kierowane do aplikacji masowych. W produkcji prowadzonej w średniej skali lub jednostkowej złącze z końcówkami do SMD lub THR nie ma uzasadnienia, bo nie przynosi obniżki kosztów, a wymaga spełnienia wielu wymagań podczas montażu.

TERMINAL BLOKI

Kolejną dużą grupą złączy, zwłaszcza w aplikacjach elektronicznych, są terminal bloki. Są to modułowe złącza kabel-PCB z zaciskiem śrubowym lub sprężynowym. Terminal bloki występują w wersjach kątowych i prostych, dwuczęściowych rozłączalnych, rozwiązaniach pozwalających zamontować więcej niż jeden przewód w styku. Są wersje do SMT, uszczelnione lub z ekranem elektromagnetycznym.

Terminal bloki znaleźć można w ofertach wielu producentów, zarówno u tanich chińskich dostawców, jak i u wiodących światowych producentów, gdyż są to produkty o dużej uniwersalności. Można powiedzieć, że elementy te stanowią większą część funkcjonujących na rynku rozwiązań, gdzie do płytki drukowanej trzeba dołączyć przewody.

Wykorzystuje je branża oświetleniowa, producenci zasilaczy, sterowników i regulatorów, automatyka budynkowa, producenci systemów alarmowych, domofonowych, urządzeń kontrolnych, AGD i wielu innych.

Obszar aplikacyjny jest bardzo szeroki i widać, że z czasem znaczenie wersji zapewniających szybki montaż przewodów, a także wersji rozłączalnych, takich, w których można rozpiąć złącze jednym ruchem, bez mozolnego rozpinania pojedynczych kabli, jest coraz większe.

Innymi słowy terminal bloki dzisiaj to już zaawansowane systemy połączeniowe i produkty dopracowane w szczegółach. Ich obciążalność prądowa sięga kilkudziesięciu amperów na końcówkę, co pokazuje, że mogą być stosowane w wielu różnych aplikacjach.

ZŁĄCZA NA SZYNĘ DIN I DO OBUDOWY

Poza wymienionymi typami w zakresie złączy silnoprądowych na rynku mamy jeszcze komponenty przeznaczone do montażu na szynie DIN, które wykorzystuje się do tworzenia instalacji przemysłowych, np. okablowania systemów montowanych w skrzynkach instalacyjnych, obudowach, szafach technicznych, rozdzielniach itp.

W takich systemach konieczne jest połączenie ze sobą w działający system komponentów takich jak zasilacze, przekaźniki, sterowniki, zabezpieczenia, wyłączniki, sygnalizatory i podobne. Wiele sygnałów musi zostać rozgałęzionych, bo połączenia punkt-punkt stanowią jedynie ułamek całości instalacji.

Złącza na szynę pozwalają na wygodne okablowanie i mają postać wąskich płaskich elementów, które można składać w większe zespoły podobnie, jak spaja się terminal bloki. Mają też możliwość wewnętrznego połączenia biegunów, co ułatwia tworzenie dystrybucji zasilania. Szyna DIN stanowi podstawę mechaniczną takiej całości.

W aplikacjach przemysłowych produkty na szynę są na rynku cenione, bo pozwalają szybko i bez konieczności korzystania ze specjalistycznych narzędzi stworzyć system, instalację lub nawet całą aplikację. Zapewniają niezbędną indywidualność, bo każdy projekt może być inny, możliwość modernizacji i zmian w dowolnym momencie.

Nie ma też konieczności tworzenia specjalnego chassis, montowania i przykręcania do niego elementów. Szyna pozwala również na utrzymanie porządku i czytelności instalacji, co ma ogromne znaczenie dla utrzymania ruchu i serwisu.

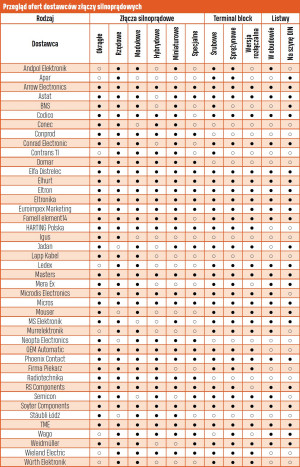

DOSTAWCY ZŁĄCZY SILNOPRĄDOWYCH

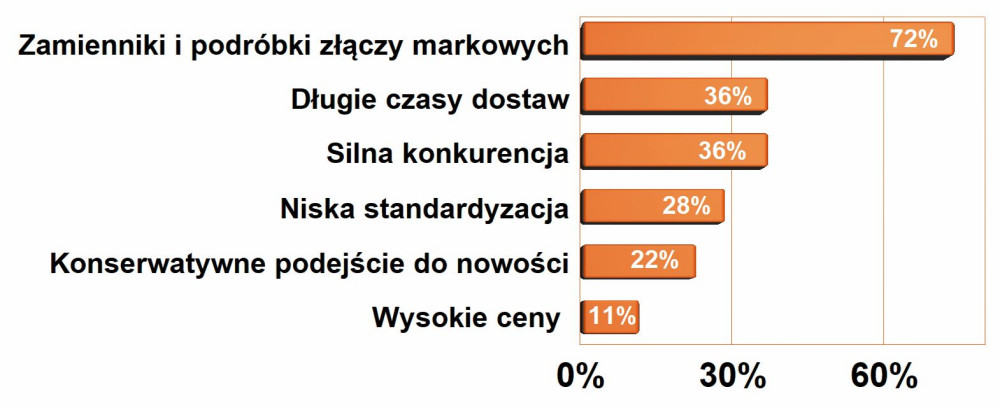

Grono firm sprzedających złącza silnoprądowe liczy w Polsce około 50 firm i patrząc wstecz, widzimy, że liczba ta powoli się zwiększa, głównie o firmy z obszaru automatyki przemysłowej lub takie, które są silnie zorientowane na rynek przemysłowy. Poza tym procesem naturalnego rozszerzenia, branża może być traktowana jako stabilna i uporządkowana pod względem relacji między firmami.

Produkty z tego obszaru postrzegane są jako zyskowne i tym samym atrakcyjne dla dystrybucji, podobnie jak cała reszta komponentów elektromechanicznych. Sieć dystrybucji złączy silnoprądowych można scharakteryzować jako rozproszoną. Model sprzedaży, gdzie producent ma w kraju jednego autoryzowanego przedstawiciela, tutaj raczej nie ma zastosowania.

Częściej widać, że renomowany producent zagraniczny dąży do tego, aby siatka sprzedaży była maksymalnie szeroka, wielokanałowa oraz obejmowała dostawców aktywnych w różnych sektorach rynku. Gdy portfolio posiadanych produktów jest szerokie i przeznaczone dla różnych sektorów rynku, takie działanie wydaje się koniecznością.

Odmienne podejście obowiązuje w przypadku producentów złączy o specjalistycznym charakterze, np. terminal bloków lub ukierunkowanych aplikacyjnie. Wówczas siatka sprzedaży jest wyraźnie mniej rozbudowana.

Dostawców oferujących złącza silnoprądowe można podzielić na kilka wydzielonych grup, wśród których wyraźnie widać krajowe przedstawicielstwa i oddziały firm zagranicznych. W ogromnej większości są to firmy ukierunkowane na branżę przemysłową i zajmują się one nie tylko wytwarzaniem złączy, ale szerokiego spektrum urządzeń i komponentów.

Większość z nich to przedsiębiorstwa działające w skali globalnej, o szerokich i przekrojowych ofertach, w których można znaleźć wszystkie typy omawianych złączy. Krajowe oddziały obsługują międzynarodowy biznes zlokalizowany w Polsce, np. producentów EMS, firmy motoryzacyjne, producentów wiązek kablowych oraz nadzorują i rozwijają rynek dystrybucji (hurtownie, firmy handlowe).

Drugą wyraźnie zarysowaną grupę tworzą dystrybutorzy o szerokim profilu, a więc firmy katalogowe i duże firmy hurtowe, których złącza stanowią istotną część ofert.

W dalszej kolejności na rynku wyróżnić można dystrybutorów specjalizowanych, których aktywność koncentruje się na wybranych tematach technicznych i liniach produktów z obszaru elektroniki.

Prezentacje przykładowych firm powiązanych z tematyką tej analizy znajdują się na stronie: |

||

|

|

|

|

|

|

|

||

|

|

|

|

||

|

|

|