Złącza sygnałowe dla elektroniki

Złącza to jedne z podstawowych komponentów elektronicznych, a zapotrzebowanie na nie kształtują w dużej mierze zmiany technologiczne w elektronice, jak rosnąca złożoność i skomplikowanie urządzeń, coraz szerszy zakres zastosowań, szybka miniaturyzacja, modułowość konstrukcyjna oraz podobne zjawiska.

Złącza to jedne z podstawowych komponentów elektronicznych, a zapotrzebowanie na nie kształtują w dużej mierze zmiany technologiczne w elektronice, jak rosnąca złożoność i skomplikowanie urządzeń, coraz szerszy zakres zastosowań, szybka miniaturyzacja, modułowość konstrukcyjna oraz podobne zjawiska.

Po stronie biznesowej pomaga duży potencjał usług EMS i kooperacji w zakresie produkcji wiązek kablowych w kraju, a także to, że szybko postępująca elektronizacja w technice zwiększa stale strumień sprzedaży na nowe sektory techniki. Spory udział w rozwoju mają też nowe otwarcia takie jak oświetlenie LED, IoT, smart cities, nowe technologie komunikacji (np. USB 3.0, IoT, sieci bazujące na Ethernecie w przemyśle), rozwój aplikacji budynkowych.

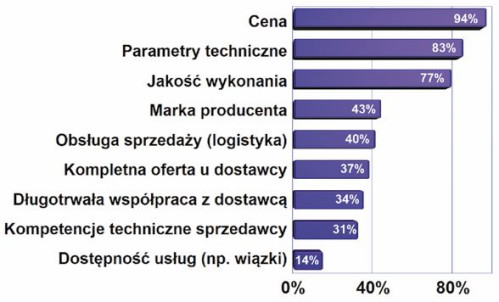

Wydarzenia w gospodarce światowej w ostatnich latach zmieniły wiele przyzwyczajeń klientów i utartych szlaków zaopatrzenia. Klienci zaopatrujący się w złącza częściej dzisiaj zwracają uwagę nie tylko na ceny, ale na jakość tych elementów, a ich wiedza techniczna, znajomość rynku i orientacja w branży jest obecnie znacznie lepsza niż jeszcze kilka lat temu. Ta wiedza i umiejętności powiązania jakości z ceną sprzyjają producentom może rzadziej spotykanym na rynku, jednak oferującym złącza nie gorszej jakości niż liderzy.

Problemy rynku złączy są dość typowe, a za najważniejszy można uznać dużą konkurencję ze strony producentów azjatyckich, zarówno cenową, jak i poprzez system tańszych zamienników oraz podróbki.

Problemy rynku złączy są dość typowe, a za najważniejszy można uznać dużą konkurencję ze strony producentów azjatyckich, zarówno cenową, jak i poprzez system tańszych zamienników oraz podróbki.

Do czynników negatywnych zalicza się ponadto wielkie rozdrobnienie rynku złączy widoczne w dużej liczbie producentów, typów i wykonań produktów. Efektem jest bardzo mała standaryzacja, brak spójnego i wspólnego nazewnictwa itp.

Kłopoty dystrybutorom sprawia również to, że są oni coraz częściej marginalizowani w dużych projektach, bo producenci elektroniki w takich okolicznościach nawiązują bezpośrednie kontakty z wytwórcami.

W ślad za zjawiskiem przenoszenia montażu podzespołów elektronicznych z Dalekiego Wschodu do Polski wzrosło zainteresowanie asortymentem dotąd mało popularnym i słabo znanym w Polsce. A na skutek zmian w strukturze produkcji w Polsce w wielu obszarach nastąpił wzrost importu gotowych rozwiązań sprowadzanych z Chin, przez co niektóre złącza zaczęły się sprzedawać słabo, np. BNC.

W ślad za zjawiskiem przenoszenia montażu podzespołów elektronicznych z Dalekiego Wschodu do Polski wzrosło zainteresowanie asortymentem dotąd mało popularnym i słabo znanym w Polsce. A na skutek zmian w strukturze produkcji w Polsce w wielu obszarach nastąpił wzrost importu gotowych rozwiązań sprowadzanych z Chin, przez co niektóre złącza zaczęły się sprzedawać słabo, np. BNC.

Ogólnie, krajowy rynek w coraz większym stopniu oparty jest na współpracy z firmami zagranicznymi, co z jednej strony jest bardzo pozytywne, bo uwalnia od ograniczeń związanych z silną konkurencją w Polsce, ale z drugiej strony zwiększa zależność od zleceniodawców zagranicznych.

ZACISK SPRĘŻYNOWY

W nowościach produktowych najbardziej widać dążenie do maksymalnego ułatwienia podłączania przewodów do złączy, głównie za pomocą zacisku sprężynowego, pozwalającego na szybki montaż bez konieczności korzystania z dodatkowych narzędzi. Sporo rozwiązań bazuje też na technice IDC, gdzie kabel do złącza mocuje się przez zaciśnięcie go w pinie o kształcie litery U. Pin rozcina izolację i zapewnia pewne połączenie bez konieczności mozolnego przygotowywania każdego przewodu z osobna.

Producenci różnie nazywają zacisk sprężynowy przewodu, niemniej częścią wspólną większości rozwiązań jest to, że pozwala on zamocować przewód o różnej średnicy, złącze ma często przycisk zwalniający kabel, a także bywa wykonane w dwóch częściach: jako wtyk, do którego mocuje się przewód i gniazdo, które następnie jest lutowane do PCB. Szybkie techniki montażu dotyczą też wersji optycznych (światłowody), w.cz. (kable koncentryczne), kabli teleinformatycznych i oczywiście rozwiązań przemysłowych.

Złącza sprężynowe są na rynku przeszło dekadę. Nie są więc już nowością, ale typowym rozwiązaniem, łatwo dostępnym i uznanym w branży. Specjaliści sygnalizują, że elementy tego typu stają się korzystną alternatywą cenową. Prosta zamiana 1:1 na atrakcyjniejsze cenowo rozwiązanie nie zawsze wychodzi na dobre, bo pojawiają się problemy z jakością. Stąd ich zdaniem warto rozważyć np. zmianę technologii montażu lub sposobu przyłączania przewodów (uzyskując oszczędności na procesie produkcyjnym) niż oszczędzać na jakości samego komponentu.

Do technologii szybkich połączeń należy zaliczyć też nowatorskie rozwiązania połączeń magnetycznych, w których gniazdo i wtyk mają wbudowane magnesy trwałe zapewniające silne połączenie mechaniczne po zetknięciu obu części. Takie elementy pojawiły się kilka lat temu w sprzęcie komputerowym (Apple), obecnie są też dostępne w niewielkim zakresie do zastosowań profesjonalnych.

ODWRÓT OD MONTAŻU RĘCZNEGO

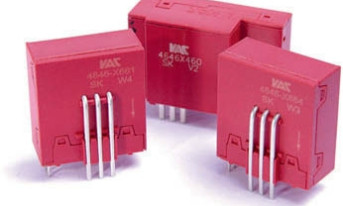

Od wielu lat w przemyśle elektronicznym trwa walka o to, aby możliwie jak najwięcej podzespołów elektronicznych na płytkach drukowanych było montowanych maszynowo. Powodem są oczywiście duże koszty pracy ręcznej i problemy z utrzymaniem jakości. Duże elementy, jak złącza, przekaźniki, elementy indukcyjne, zalicza się do tych, które cały czas opierają się automatyzacji montażu.

Od wielu lat w przemyśle elektronicznym trwa walka o to, aby możliwie jak najwięcej podzespołów elektronicznych na płytkach drukowanych było montowanych maszynowo. Powodem są oczywiście duże koszty pracy ręcznej i problemy z utrzymaniem jakości. Duże elementy, jak złącza, przekaźniki, elementy indukcyjne, zalicza się do tych, które cały czas opierają się automatyzacji montażu.

Oczywiście na rynku są wersje SMD, niemniej nie zawsze można ich użyć bez analizy długoterminowej jakości mechanicznej połączenia. Tam gdzie rozłączanie i podłączanie wtyków następuje często, na przykład w portach interfejsowych lub gniazdach ładowania, delikatne kontakty pinów i obudowy złącza nie wytrzymują naprężeń i wersje SMD nie mają racji bytu.

Producenci są świadomi tych ograniczeń, bo widać, że wiele elementów w wersjach SMD ma powiększone pola lutownicze mocujące korpus do PCB, ale przy wszechobecnej miniaturyzacji możliwości powiększania padów są ograniczone. Z tych przyczyn szuka się też technologii o właściwościach równoważnych funkcjonalnie montażowi w technologii przewlekanej, ale bez korzystania z pracy ręcznej.

Chodzi o umożliwienie umieszczania i lutowania w tym samym procesie złączy oraz komponentów SMD, jak kondensatory, rezystory lub układy scalone. Wszystkie te rozwiązania opierają się na tym, aby element montować w otworach wykonanych na PCB, gdyż zapewniają one możliwość jego ciasnego zaklinowania i pozwalają przenosić obciążenia wzdłużne, a więc takie, jakie pojawiają się przy wyciąganiu lub wkładaniu wtyczki do gniazda. Są to technologie takie jak THR (Thru Hole Reflow) oraz wciskanie prasą (press fit).

Rozwinięciem tej ostatniej koncepcji są złącza Skedd. Ich montaż przypomina wciskanie prasą, bo wkłada się je w metalizowane otwory na PCB, a następnie zatrzaskuje konstrukcję za pomocą blokady przypominającej nit.

Piny złącza Skedd są wygięte i sprężynowe i nie trzeba ich lutować, bo kontakt elektryczny jest realizowany przez nacisk sprężyny na metalizację otworu.

Jak widać, mimo dużego postępu i śmiałych rozwiązań technologicznych, nie da się powiedzieć, że problem automatycznego montażu złączy został w pełni opanowany. Przedstawione metody nadal mają ograniczenia, co znaczy, że przemysł nie powiedział jeszcze ostatniego słowa i rozwiązana te będą doskonalone.

CIĄGŁA MINIATURYZACJA

Miniaturyzacja to sposób nie tylko na poprawę funkcjonalności (np. mobilności), ale również na obniżkę kosztów produkcji i transportu. Elementy elektromechaniczne, takie jak przekaźniki, dławiki i złącza, zawsze były relatywnie duże w stosunku do całej reszty, ale też się z czasem zmieniają, aby proporcje zostały utrzymane i nie były one tym komponentem, który determinuje z góry wymiary fizyczne aplikacji.

Problemy z miniaturyzacją pogłębia to, że skomplikowanie elektroniki szybko rośnie. Przepustowość łączy komunikacyjnych, szerokość linii adresowych oraz szyn danych stale wzrasta o kolejne sygnały związane z adresowaniem coraz pojemniejszych pamięci, obsługą wyświetlaczy o większej rozdzielczości i użyciem wydajniejszych procesorów. Te informacje przenoszone są pomiędzy płytkami wchodzącymi w skład urządzenia za pomocą złączy, które mają być coraz mniejsze i zawierać coraz większą liczbę końcówek. Stąd trend na upakowanie pinów i mniejsze rastry jest bardzo silny.

Obudowy nowoczesnych konstrukcji omawianych elementów są mniejsze dzięki większej precyzji wykonania detali, lepszym tworzywom sztucznym oraz wyrafinowanej konstrukcji mechanicznej, np. zapewniającej możliwość korekcji położenia wtyku w stosunku do gniazda i ograniczenie naprężeń mechanicznych. Same piny złączy sygnałowych przypominają części szwajcarskich zegarków, są wykonane z wielką dokładnością i z materiałów gwarantujących trwałość mechaniczną.

Obudowy nowoczesnych konstrukcji omawianych elementów są mniejsze dzięki większej precyzji wykonania detali, lepszym tworzywom sztucznym oraz wyrafinowanej konstrukcji mechanicznej, np. zapewniającej możliwość korekcji położenia wtyku w stosunku do gniazda i ograniczenie naprężeń mechanicznych. Same piny złączy sygnałowych przypominają części szwajcarskich zegarków, są wykonane z wielką dokładnością i z materiałów gwarantujących trwałość mechaniczną.

Równolegle do coraz mniejszych wymiarów pojawiają się wersje z wbudowanymi ekranami i rozwiązania adapterów z łatwym montażem ekranów przy jednoczesnym zapewnieniu bardzo dobrych właściwości EMC, bo częstotliwości sygnałów stale rosną - przykładem może być szybko upowszechniający się USB 3.0, ale także gigabitowy Ethernet oraz interfejsy wideo jak Display Port, HDMI lub LVDS.

Ogromny postęp miniaturyzacji widać też w złączach międzypłytkowych (mezzanine connectors). Jest to specyficzna grupa tych komponentów, która ma za zadanie połączyć w całość kilka płytek drukowanych będących modułami funkcjonalnymi. Mają one zwykle bardzo dużo pinów, płaską i bardzo zwartą konstrukcję o niskim profilu pozwalającą na ciasne upakowanie PCB. Na rynku są takie złącza zawierające nawet 500 końcówek w obudowie o wymiarach 70 × 20 mm.

MODUŁOWE I HYBRYDOWE

Coraz więcej złączy ma konstrukcję otwartą, to znaczy taką, która nie ma charakteru zamkniętej całości o z góry ustalonych wymiarach, liczbie i rozkładzie pinów oraz obudowie. Nie opierają się na jednej monolitycznej i nierozbieralnej konstrukcji, ale w zamian do dyspozycji projektantów stawia się rozbudowany zestaw elementów składowych, z których niczym z klocków można tworzyć wersje w optymalny sposób dopasowane do wymagań nakładanych przez zastosowanie od strony parametrów prądowo-napięciowych, odporności środowiskowej i wymagań mechanicznych.

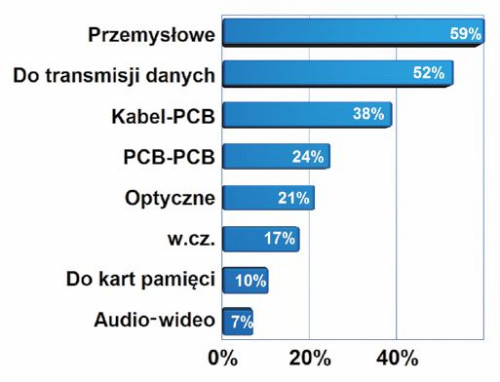

Złącza takie są komponowane z elementów składowych tak, aby były one jak najlepiej dopasowane do wymagań aplikacyjnych. Dopasowanie polega na złożeniu pola stykowego z modułów zawierających linie sygnałowe, koncentryczne, optyczne, w różnych proporcjach i konfiguracjach. Podobnie jest z obudową, której poszczególne wersje różnią się kształtem, obecnością uszczelnień, mocowań kabla, ekranów, zapięć zapobiegających rozłączeniu i podobnych akcesoriów.

Złącza takie kierowane są głównie na rynek przemysłowy, niemniej spotyka się je w wielu dziedzinach określanych jako profesjonalne, a więc w wojsku, medycynie, motoryzacji. Dla producentów takie elementy są korzystne, bo pozwalają trochę ograniczyć liczbę wersji katalogowych funkcjonujących na rynku. Nietrudno zauważyć, że złącza to obszar produktowy bardzo szeroki pod kątem asortymentu, a koszty magazynowania i logistyki towarów są z pewnością w tym przypadku znaczącą częścią cen.

JAKOŚĆ CORAZ BARDZIEJ SIĘ LICZY

Bezsprzecznie jednym z ważniejszych zjawisk biznesowych na rynku elektroniki jest wzrost presji na jakość. Dotyczy to w zasadzie wszystkich aspektów związanych z projektowaniem i produkcją urządzeń, niemniej akurat w złączach trend ten jest szczególnie istotny. To dlatego, że zawsze były one komponentami relatywnie droższymi w porównaniu do całej elektronicznej drobnicy, a nawet popularnych półprzewodników, co dla wielu producentów okazywało się dostateczną zachętą do tego, aby tworzyć tanie odpowiedniki funkcjonalne, a także mniej lub bardziej zawoalowane kopie produktów markowych. O ile do produkcji półprzewodników potrzebne są kosztowne urządzenia i materiały, o tyle w obszarze złączy znacznie łatwiej zaistnieć na rynku i jest to wykorzystywane przez wielu producentów z krajów azjatyckich.

Bezsprzecznie jednym z ważniejszych zjawisk biznesowych na rynku elektroniki jest wzrost presji na jakość. Dotyczy to w zasadzie wszystkich aspektów związanych z projektowaniem i produkcją urządzeń, niemniej akurat w złączach trend ten jest szczególnie istotny. To dlatego, że zawsze były one komponentami relatywnie droższymi w porównaniu do całej elektronicznej drobnicy, a nawet popularnych półprzewodników, co dla wielu producentów okazywało się dostateczną zachętą do tego, aby tworzyć tanie odpowiedniki funkcjonalne, a także mniej lub bardziej zawoalowane kopie produktów markowych. O ile do produkcji półprzewodników potrzebne są kosztowne urządzenia i materiały, o tyle w obszarze złączy znacznie łatwiej zaistnieć na rynku i jest to wykorzystywane przez wielu producentów z krajów azjatyckich.

Chętnych do produkcji złączy nie brakowało i nie brakuje, przez co na rynku cały czas jest wiele tandety, podróbek i standardowych rozwiązań połączeniowych, takich, które znane są od wielu lat, ale cały czas są wykorzystywane. Przykładem mogą być złącza D-Sub, kołkowe złącza międzypłytkowe i popularne rozwiązania interfejsów cyfrowych, jak Ethernet lub HDMI.

Złącza tego typu są dostępne od wielu dostawców, którzy konkurują ze sobą praktycznie tylko ceną i niestety walka o koszty zaopatrzenia dzieje się tutaj kosztem jakości. Skutkuje serią negatywnych konsekwencji, które specjaliści określają jako tzw. psucie rynku. Poza wpadkami jakościowymi (niska trwałość, niestabilna konstrukcja, parametry wykraczające poza specyfikację, podatność na wpływ środowiska, słabe materiały, niedokładne wykonanie i podobne), takie elementy wypychają z rynku wyroby dobre.

Silna konkurencja firm azjatyckich jest normą dla większości biznesu związanego z podzespołami, komponentami elektronicznymi i usługami. Tamtejsze firmy konkurują ceną na rynku, dostarczają zamienniki, a niekiedy nawet wierne kopie produktów markowych i zaostrzają tym samym relacje rynkowe pomiędzy firmami.

Napływ niskiej jakości azjatyckiej produkcji od lat spędzał dystrybutorom renomowanych produktów sen z powiek i sprowadzał działania marketingowe do mozolnej edukacji klientów. Póki na rynku były ciężkie czasy, nie było to łatwe zadanie, ale w ostatnich latach świadomość klientów zauważalnie się poprawiła.

Być może jest to kwestia zasobności w gotówkę albo skutek współpracy z partnerami zagranicznymi, niemniej widoczne jest zainteresowanie wysoką jakością produktów, a produkty markowe są lepiej postrzegane. Z pewnością jest to też wynik tego, że pierwotny duży dystans między wysokimi cenami czołowych marek a tanimi wyrobami chińskimi zmniejszył się już znacząco i nie tworzy przepaści.

Wiodący producenci złączy uciekają też do przodu przed konkurencją, wprowadzając liczne nowe produkty, wersje dopasowane do aplikacji i inwestują w systemy modułowe i hybrydowe pozwalające im na stworzenie unikalnej przestrzeni dla swoich wyrobów.

SZYBKIE INTERFEJSY KOMUNIKACYJNE

Rosnąca szybkość działania układów elektronicznych, coraz większe szybkości zegarów i wzrost prędkości transmisji danych na liniach komunikacyjnych i interfejsach, jak w USB 3.0, powoduje konieczność korzystania z elementów łączeniowych o parametrach pozwalających na zachowanie integralności sygnałowej.

Oznacza to wykonanie styków dopasowanych falowo do linii komunikacyjnych, o niskich reaktancjach pasożytniczych, dobrym ekranowaniu zapewniającym ochronę elektromagnetyczną połączenia i podobnymi zagadnieniami, jak chociażby z zapewnieniem zgodności czasów propagacji dla poszczególnych pinów. Takie złącza są dzisiaj poszukiwaną nowością, ale wiadomo, że rozwiązanie w jednym produkcie tylu ważnych problemów technicznych nie jest zadaniem łatwym.

Poza komunikacją wewnątrz urządzenia duża szybkość komunikacji wiąże się najczęściej z USB, gigabitowym Ethernetem, magistralą PCI Express, interfejsami wideo, jak Display Port lub LVDS. W tym obszarze nowości produktowe pojawiają się częściej, co jest wynikiem istnienia standardów oraz szerokiego rynku zapewniającego producentom popyt.

Natalia KleistElhurt

Główne wymaganie klientów to dostarczenie dobrego jakościowo złącza w możliwie jak najniższej cenie. Ważna jest również odpowiednia logistyka zapewniająca terminowe dostawy oraz elastyczność po stronie dostawcy. Jednak w zależności od konkretnego odbiorcy te parametry mogą się różnić. Z tego powodu firma Elhurt stawia na zrozumienie potrzeb klienta i dopasowanie konkretnych rozwiązań do jego wymagań. Obecnie coraz częściej klienci proszą również o pomoc techniczną przy wyborze odpowiedniego produktu do danego projektu. W tym celu korzystamy z naszego długoletniego doświadczenia w branży elektronicznej. Nasi inżynierowie aplikacyjni nieustannie się szkolą, dzięki czemu mają szeroką wiedzę na temat zastosowań, w których wykorzystywane są sprzedawane przez nas produkty i potrafią doradzić odpowiednie rozwiązanie.

Jakość wykonania złącza to jeden z kluczowych czynników w sprzedaży. Klienci budując własną markę, unikają rozwiązań, które miałyby niekorzystny wpływ na niezawodność finalnego produktu. Wadliwe złącze może spowodować nie tylko wysokie koszty napraw, ale także problemy i opóźnienia już na etapie produkcji. Z tego powodu firma Elhurt decyduje się na współpracę wyłącznie z producentami złączy, co do których nie ma wątpliwości dotyczących jakości wykonania.

Jeśli chodzi o wiązki, z jednej strony w Polsce istnieje bardzo wiele firm produkujących wiązki kablowe. Produkują one wiązki nie tylko na rynek polski, ale też w znacznym stopniu na eksport i dzięki temu generują wysokie zapotrzebowanie na różnego typu złącza montowane razem z przewodami. Z drugiej strony oferujemy naszym klientom wiązki produkowane bezpośrednio przez producentów złączy, którzy często w swojej ofercie oprócz komponentów mają również możliwość wykonania "pod klienta" wiązki według jego projektu. |

ZŁĄCZA PRZEMYSŁOWE SĄ NAJCENNIEJSZE

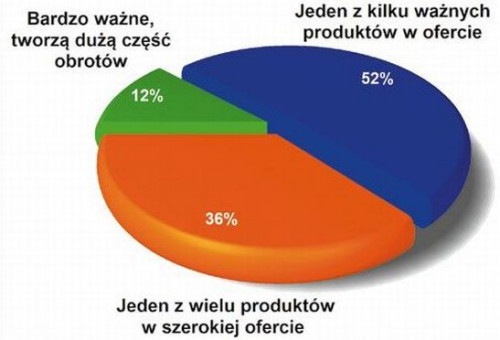

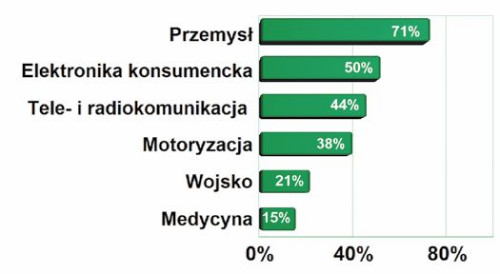

Nietrudno się domyślić, że złącza przeznaczone do pracy w przemyśle stanowią obszar rynku złączy sygnałowych o największym potencjale, gdyż w kraju zależność ta dotyczy większości komponentów i urządzeń. Wymagania klientów z tego obszaru są wysokie, produkty bardziej zaawansowane, droższe i jakościowo nienaganne.

Wyróżniają się odpornością środowiskową, dużą trwałością i jakością oraz także dobrym dopasowaniem konstrukcji mechanicznej do warunków panujących w halach produkcyjnych i pracy działów utrzymania ruchu. Coraz więcej producentów i dystrybutorów jest zainteresowanych tym obszarem rynku.