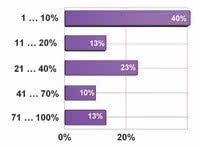

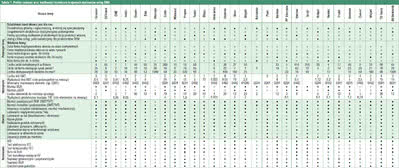

Rys. 1. Zestawienie ilustruje, jaką część obrotów firm kontraktowych przynoszą zlecenia zagraniczne. Dla 40% firm sprzedaż ta daje nie więcej niż 10% wpływów

Zapotrzebowanie na produkcję elektroniki poza firmą to także wynik zmian koncepcyjnych w podejściu do tworzenia sprzętu elektronicznego, efekt powstawania coraz liczniejszych małych innowacyjnych firm, biur projektowych, a także skutek potrzeb płynących od przedsiębiorstw, dla których rdzeń biznesu leży poza elektroniką. Dla takich podmiotów outsourcing produkcji jest tożsamy z możliwością swobodnego działania na rynku.

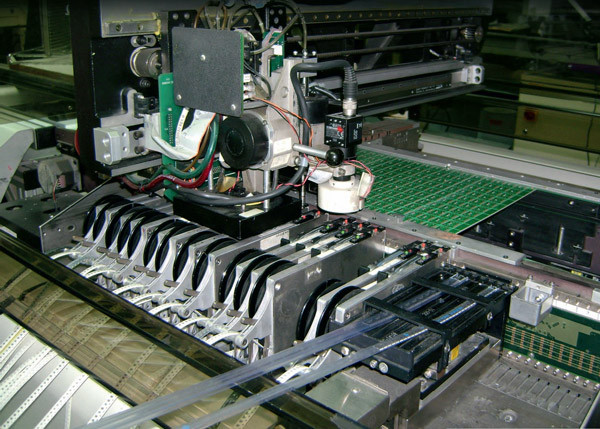

Dla firm świadczących usługi EMS koncentracja wyłącznie na produkcji pozwala bezpiecznie inwestować w technologię i skupić się na rozwoju usług kompleksowych, projektowych, montażowych, mechanicznych i podobnych. Obie strony takiej kooperacji korzystają więc z biznesowej synergii, która nieprzerwanie od ponad dekady przyspiesza rozwój całej elektroniki. Do tematu montażu elektroniki na zlecenie powracamy w "Elektroniku" już po raz czwarty, po trzyletniej przerwie. Analizujemy zjawiska i zmiany, jakie zaszły w tym czasie i próbujemy ocenić dalsze perspektywy tej naszej krajowej specjalności.

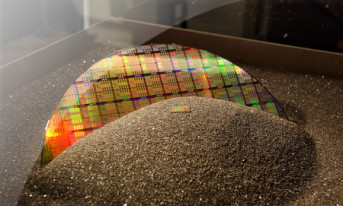

Nowości technologiczne

Większość nowości technologicznych w usługach montażu podzespołów wiąże się z szeroko rozumianą jakością produkcji lub wynika z konieczności zapewnienia szerokiego spektrum usług, obsługi niszowych i wymagających rynków.

Większość nowości technologicznych w usługach montażu podzespołów wiąże się z szeroko rozumianą jakością produkcji lub wynika z konieczności zapewnienia szerokiego spektrum usług, obsługi niszowych i wymagających rynków.

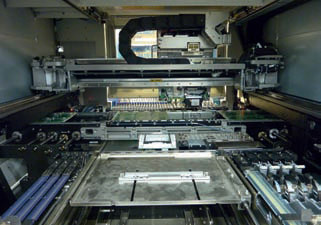

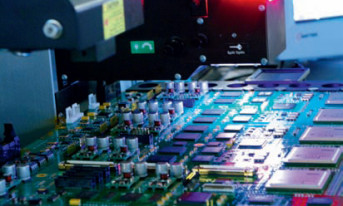

Standardem staje się automatyczna inspekcja optyczna, a coraz więcej producentów sięga także po kontrolę rentgenowską montowanych pakietów pozwalającą sprawdzać jakość montażu elementów w obudowach bezwyprowadzeniowych.

Do nowości zaliczyć można także usługi hermetyzacji, nakładania selektywnego powłok zabezpieczających, które zabezpieczają układy przed wpływem środowiska i są już standardem dla aplikacji motoryzacyjnych. Podobne uwagi dotyczą lutowania selektywnego lub kondensacyjnego.

Ich rosnąca popularność wynika z coraz większego upakowania elementów na płytkach drukowanych, znacznej wrażliwości nowoczesnych elementów na przegrzewanie oraz oczywiście koniecznością, oszczędzania zużycia materiałów i mediów technologicznych wykorzystywanych przy montażu.

|

Lutowanie selektywne to także metoda na ograniczenie nakładów pracy ręcznej przy montażu i konieczności utrzymywania w działaniu agregatu do lutowania na fali, wykorzystywanego do montażu złączy, przekaźników, modułów, transformatorów itp. Takich elementów na płytkach jest dzisiaj już niewiele, więc korzystniej bywa lutować je selektywnie, w jednym cyklu, i jednocześnie uwolnić się od problemów z powtarzalnością montażu ręcznego.

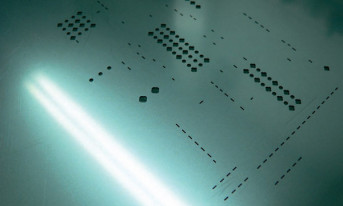

Do nowinek zaliczają się także pomiary czystości jonowej płytek drukowanych pozwalające ocenić stopień zabrudzenia procesu technologicznego, co ma znaczenie dla zapewnienia niskich upływności oraz odporności na korozję połączeń lutowanych. To także szablony metalowe o zmiennej grubości (stopniowane), które stosuje się na upakowanych płytkach drukowanych po to, aby zapewnić odpowiednią ilość pasty lutowniczej dla dużych elementów i jednocześnie nie powodować zwarć w rejonach o gęstym upakowaniu. Szablony te wykonuje się metodami cięcia laserowego z wykorzystaniem blach stalowych z pocienionymi lokalnie fragmentami.

Wojciech Bielak

Wojciech Bielak