Obwody drukowane - od nich zaczyna się każdy projekt

Rynkowi obwodów drukowanych w Polsce sprzyja ogólny rozwój branży elektronicznej, a zwłaszcza liczne małe i średnie firmy produkujące specjalistyczne urządzenia przemysłowe i użytkowe. Małe i średnie serie płytek o wysokiej jakości wykonywane w krótkim czasie lokują się poza zainteresowaniem dostawców z Chin i tym samym dają szansę na zbalansowanie trudnych relacji pomiędzy krajowymi producentami a importerami.

Rynkowi obwodów drukowanych w Polsce sprzyja ogólny rozwój branży elektronicznej, a zwłaszcza liczne małe i średnie firmy produkujące specjalistyczne urządzenia przemysłowe i użytkowe. Małe i średnie serie płytek o wysokiej jakości wykonywane w krótkim czasie lokują się poza zainteresowaniem dostawców z Chin i tym samym dają szansę na zbalansowanie trudnych relacji pomiędzy krajowymi producentami a importerami.

Takie specjalistyczne urządzenia wymagają często modyfikacji i modernizacji konstrukcji, konieczności szybkiego przygotowania prototypu lub wersji indywidualnie dopasowanej do wymagań odbiorcy. Ich producentom korzystniej jest kontaktować się z lokalnym producentem.

Na rynek krajowy trafiają też zlecenia produkcyjne od firm zagranicznych. Firmy EMS muszą gdzieś zamówić do nich płytki, nierzadko u lokalnych wytwórców, którzy mają produkcję certyfikowaną pod względem jakości i są w stanie w krótkim czasie dostarczyć obwody drukowane.

Przy widocznych obecnie trendach do maksymalnego skracania czasu wprowadzania produktu na rynek, w praktyce zawsze na montaż zostawia się minimum czasu, dlatego wiele krajowych firm EMS, chcąc sprostać różnym wymaganiom klienta, współpracuje z kilkoma producentami krajowymi i importerami PCB, elastycznie korzystając z ich możliwości. Korzystny dla branży jest też wzrost kosztów produkcji w Azji, który daje szansę krajowym producentom PCB na zlecenia, zwłaszcza że w obszarze PCB obowiązuje znane prawo biznesowe mówiące, że iloczyn czasu dostawy, wielkości zamówienia i ceny jest wielkością stałą.

PCB TO CENTRUM KONSTRUKCYJNE

Od kilku lat można zauważyć trend w konstruowaniu urządzeń elektronicznych taki, że płytka drukowana nie tylko pełni funkcję elementu łączącego ze sobą podzespoły elektroniczne, ale też jest najważniejszym elementem konstrukcji. Wiele produktów poza nią i obudową nie ma żadnych innych części, co oznacza, że z laminatu tworzy się złącza, anteny, pola kontaktowe, elementy zabezpieczające (np. iskrowniki).

Lista tych zadań coraz częściej powiększa się także o efektywne rozpraszanie ciepła. Urządzenia przenośne są dzisiaj na tyle sprawne energetyczne, że klasyczne radiatory nie są w większości wypadków potrzebne. Nie chodzi nawet o to, że są ciężkie i niewygodne, ale bardziej o to, że wielkość mocy cieplnej, którą trzeba rozproszyć z roku na rok maleje.

Ta rosnąca liczba funkcji i zadań, jakie stawia się dzisiaj przed płytkami drukowanymi, powoduje wzrost wymagań klientów co do jakości materiałów używanych do produkcji obwodów, a także zwiększa zainteresowanie nowymi usługami, takimi jak maska zrywalna, powłoki grafitowe i podobnymi.

ROZWÓJ TECHNOLOGII

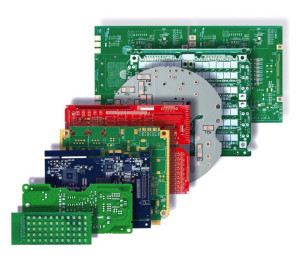

Wymagania klientów w zakresie technologii stale rosną. Wiele firm rezygnuje z płytek dwustronnych na rzecz coraz bardziej skomplikowanych obwodów wielowarstwowych, często ze ślepymi i zagrzebanymi przelotkami, ciasno upakowaną mozaiką i precyzyjnie określonym układem warstw przewodzących.

To dlatego, że w przypadku współczesnych cyfrowych układów scalonych, mających typowo po kilkaset wyprowadzeń i działających z częstotliwościami bliskimi mikrofalowych, odpowiednia konstrukcja płytki drukowanej ma znaczenie kluczowe. Zarówno poprowadzenie ścieżek i rozmieszczenie układów, jak też możliwość wykonania odpowiednich symulacji jeszcze w czasie opracowywania projektu decydują o poprawności działania przyszłego systemu elektronicznego.

Wiele zmian zachodzi również w technologii płytek drukowanych - są stosowane nowe typy laminatów, w tym m.in. giętkie, elementy pasywne wbudowywane w płytkę drukowaną, połączenia optyczne i inne. Ścieżki, przelotki oraz same płytki drukowane są coraz mniejsze.

Odległości pomiędzy ścieżkami wynoszące mniej niż 3 milsy, połączenia HDI (o dużej gęstości), mikroprzelotki (wewnątrz płytki drukowanej) - wszystkie one są coraz powszechniejsze. W ciągu najbliższych lat rozmiary płytek i szerokości ścieżek powinny nadal maleć - te ostatnie nawet do kilkunastu mikrometrów, czyli rozmiarów znanych do tej pory z dziedziny układów scalonych.

Przedmiotem wdrożeń wielu producentów są również nowe rodzaje materiałów podłożowych, pozwalających m.in. na uzyskiwanie minimalnych szerokości ścieżek i wymiarów przelotek. Wzrost popularności odnotowują także laminaty sztywno-giętkie oraz giętkie, które, chociaż nie są rozwiązaniem nowym, znajdują coraz większe zastosowanie m.in. w elektronice powszechnego użytku.

Elektronika mocy wykorzystuje z kolei płytki o dużej grubości warstw miedzi (powyżej 70 μm po procesie galwanizacji). Na znaczeniu zyskują również walory estetyczne obwodów, czego dowodzi w szczególności zainteresowanie kolorowymi maskami antylutowniczymi i farbami do opisu.

Z kolei świat IoT jest źródłem zamówień obwodów dwustronnych na cienkich laminatach (poniżej 1 mm), o niewielkich rozmiarach. Popularyzują się płytki elastyczne (fleksy) stosowane w elektronice użytkowej, noszonej, czyli chociażby w produktach dla branży fitness lub medycznej.

PŁYTKI SZTYWNO-ELASTYCZNE

Płytki sztywno-elastyczne (rigid-flex) stanowią połączenie tradycyjnych sztywnych płytek oraz obwodów umieszczonych na podłożu elastycznym. Tego typu rozwiązanie pozwala wyeliminować złącza i przewody łączące poszczególne płytki oraz zwiększyć gęstość upakowania modułów w obudowie urządzenia, co przekłada się na jego mniejsze rozmiary oraz masę. Na podłożu elastycznym, oprócz prowadzenia ścieżek, dopuszczalne jest również rozmieszczanie komponentów, choć wymaga to dużej ostrożności w wyborze lokalizacji.

Płytki sztywno-elastyczne (rigid-flex) stanowią połączenie tradycyjnych sztywnych płytek oraz obwodów umieszczonych na podłożu elastycznym. Tego typu rozwiązanie pozwala wyeliminować złącza i przewody łączące poszczególne płytki oraz zwiększyć gęstość upakowania modułów w obudowie urządzenia, co przekłada się na jego mniejsze rozmiary oraz masę. Na podłożu elastycznym, oprócz prowadzenia ścieżek, dopuszczalne jest również rozmieszczanie komponentów, choć wymaga to dużej ostrożności w wyborze lokalizacji.

Sztywno-elastyczne obwody drukowane nie są niczym niezwykłym - od wielu lat stosuje się je z powodzeniem w przemyśle kosmicznym, militarnym, medycznym, a od niedawna także w szerokiej gamie urządzeń mobilnych. Coraz więcej wytwórni płytek posiada w swojej ofercie tego typu usługi, maleje również koszt takich rozwiązań - dla większych serii mogą być czasami bardziej opłacalne od tradycyjnych płytek, łączonych za pomocą przewodów oraz złączy, głównie z powodu uproszczenia etapu montażu oraz skrócenia łańcucha dostaw.

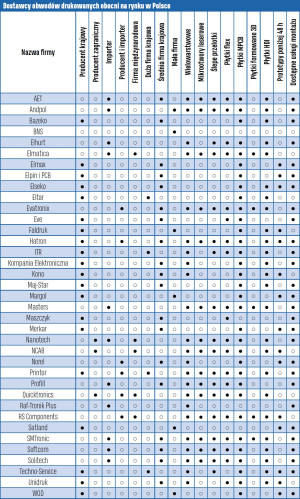

DOSTAWCY PŁYTEK - WIELE KATEGORII

Największe produkcyjne firmy krajowe dysponują dużym potencjałem produkcyjnym, wykonują samodzielnie płytki wielowarstwowe, a przeważającą część produkcji wysyłają na eksport. Wszystkie firmy z tej grupy to przedsiębiorstwa obecne na rynku od kilkudziesięciu lat.

Wśród producentów płytek drukowanych znajdują się firmy, które uzupełniają produkcje PCB montażem kontraktowym, niemniej być może poprawniej byłoby powiedzieć, że produkcja płytek uzupełnia montaż. Oprócz dużych firm produkcyjnych na rynku działa sporo firm o mniejszym potencjale.

Specjalizują się one w obsłudze małych i średnich zleceń, wykonywaniu prototypów, współpracują z uczelniami i nie wykonują płytek wielowarstwowych. Patrząc wstecz na rynek, widzimy, że liczba producentów krajowych powoli maleje.

Nie jest to proces szybki, ale co parę lat wykruszy się jakaś firma, mniejsza lub większa. Przyczyny są różne: od ekonomicznych, po takie, że właściciel przeszedł na emeryturę i zakończył działalność. W ostatnim okresie z rynku zniknął wrocławski Eldos.

Poza producentami działają importerzy obwodów. Zwykle są to firmy wyspecjalizowane w takiej tematyce, będące pośrednikami pomiędzy wieloma fabrykami PCB na Dalekim Wschodzie, a klientami w Europie. Wartością dodaną zapewnianą przez nie jest obsługa sprzedaży, gwarancja jakości i lokalna obsługa klienta. Duża skala działania importerów zapewnia korzystne ceny i pozwala zachować nadzór nad jakością.

Importem płytek zajmują się firmy EMS, które proponują swoim klientom kompleksowe usługi produkcyjne obejmujące komponenty, płytki i układanie podzespołów, a niekiedy także projektowanie i przeprojektowanie płytek. Firmy EMS stosują elastyczne zaopatrzenie w PCB. Prostsze płytki, mniejsze zamówienia kierują do producentów krajowych, te bardziej złożone i wielowarstwowe oraz duże serie zamawiają u producentów chińskich.

Niektórzy producenci elektroniki zamawiają też płytki w Chinach samodzielnie, bo wielu tamtejszych producentów ma dopracowane systemy internetowe pozwalające na wycenę projektu za pomocą internetowego formularza i daje się załatwić wszystko przez Internet.

CHIŃSKA KONKURENCJA

Największym problemem krajowego rynku obwodów są płytki drukowane z Chin. W ciągu ostatniej dekady import PCB doszedł do takiej skali, że silnie oddziałuje na biznes, spychając producentów w nisze. Na początku płytki importowane trafiały do specjalistycznych aplikacji, tam gdzie trzeba było zapewnić wiele warstw ścieżek, wysokie upakowanie ścieżek, ślepe przelotki i podobne nowinki.

Największym problemem krajowego rynku obwodów są płytki drukowane z Chin. W ciągu ostatniej dekady import PCB doszedł do takiej skali, że silnie oddziałuje na biznes, spychając producentów w nisze. Na początku płytki importowane trafiały do specjalistycznych aplikacji, tam gdzie trzeba było zapewnić wiele warstw ścieżek, wysokie upakowanie ścieżek, ślepe przelotki i podobne nowinki.

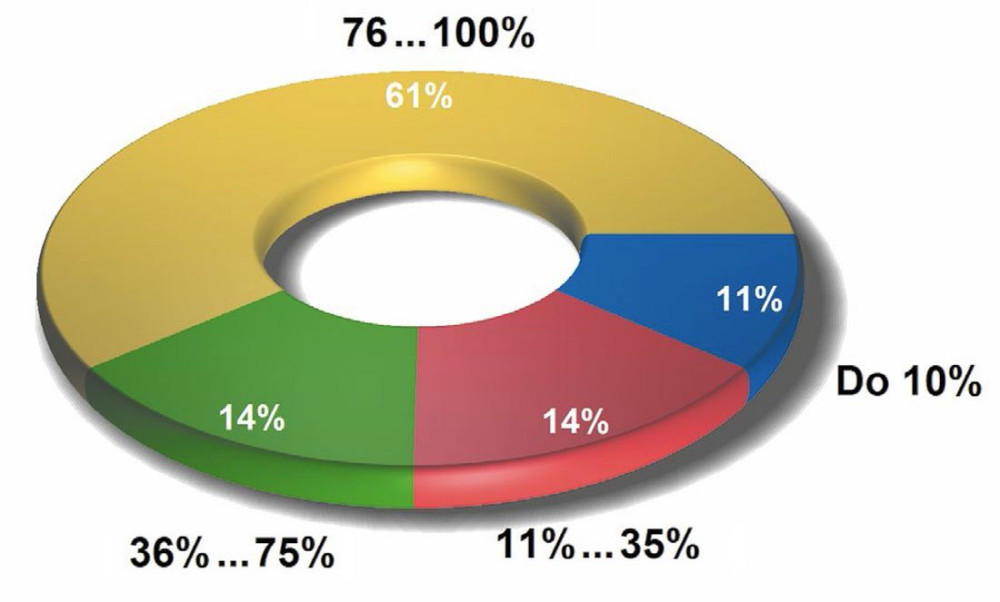

Takich płytek w kraju się nie wytwarzało z uwagi na ogromne koszty technologiczne lub potencjał produkcyjny był niewystarczający pod względem wydajności, terminu wykonania i jakości. Dzisiaj importuje się także płytki o mniejszej skali złożoności, w tym te najpopularniejsze obwody 4- i 2-warstwowe, a linia podziału między rynek zajmowany przez producentów krajowych i importerów przebiega przez wielkość zamówienia, cenę i termin wykonania.

Płytki z Chin są konkurencyjne, bo mniejszym producentom brakuje możliwości dotrzymania tempa rozwoju. Produkcja PCB jest bardzo kapitałochłonna, a wprowadzanie nowych rozwiązań i technologii wymaga niestety dużych inwestycji, na które stać tylko największych graczy.

Nowe urządzenia, zapewniające odpowiednią wydajność, powtarzalność parametrów i dobry uzysk, a także pozwalające na miniaturyzację elektroniki, przekładającą się na coraz większe upakowanie elementów ścieżek i otworów, są po prostu bardzo drogie.

Ich kupno i eksploatacja mają sens, gdy firma działa w dużej skali, z czym jest problem. Dodatkowo presja na obniżanie ceny, silna konkurencja nie sprzyjają możliwości amortyzacji drogich inwestycji. Stąd produkcja w kraju ogranicza się dzisiaj do małych i średnich serii. Duże zamówienia wykonywane są w Chinach.

Na skutek tej presji krajowe firmy swoją aktywność kierują w stronę rynku krajowego i Europy Zachodniej, proponując przede wszystkim dużą szybkość realizacji usług, wysoką jakość, elastyczne podejście do wymagań klienta, błyskawiczne prototypowanie i podobne usługi wykorzystujące bliskość geograficzną.

Na skutek tej presji krajowe firmy swoją aktywność kierują w stronę rynku krajowego i Europy Zachodniej, proponując przede wszystkim dużą szybkość realizacji usług, wysoką jakość, elastyczne podejście do wymagań klienta, błyskawiczne prototypowanie i podobne usługi wykorzystujące bliskość geograficzną.

Mniejsi konkurują ceną i szybkością oraz szukają szans na dotarcie do innej grupy klientów za pomocą kompleksowej usługi produkcyjnej. Szansą dla firm krajowych jest właśnie dobre zbalansowanie współczynnika ceny do jakości, postawienie na szybką obsługę, także w zakresie błyskawicznego prototypowania i nieustanne zdobywanie nowych klientów.

Elektronika jest sektorem nieustannie rozwijającym się, a krajowa branża PCB ma dobre opinie na temat kwalifikacji technologiczno-technicznych. Wydaje się, że sensowne jest poszerzanie usług o montaż, jeśli nie samodzielnie, to poprzez bliskie kontakty i ścisłą współpracę z firmami kontraktowymi, a także rozszerzenie biznesu o usługi inżynierskie związane z płytkami, na przykład projektowanie obwodów, przeprojektowanie i modernizacje starszych projektów lub weryfikację technologiczną.

Nadzieję można też pokładać w nowych, szybko rozwijających się sektorach, jak na przykład oświetlenie LED. Większość firm dostarcza płytki drukowane na laminatach z rdzeniem aluminiowym, które stanowią bazę dla modułów oświetleniowych, ale gorzej wygląda oferta z szybkim prototypowaniem.

W Polsce nie ma wielkoskalowego przemysłu elektronicznego i to, że jest wiele małych firm, z punktu widzenia krajowych producentów obwodów drukowanych jest wręcz zbawienne. Na szczęście koszty pracy w Chinach szybko rosną, a wiele z tamtejszych tańszych firm ma niestety problemy z jakością, trwałością i pewnością dostaw. Dzięki temu na rynku krajowym udaje się utrzymać w tym biznesie balans.

Prezentacje przykładowych firm powiązanych z tematyką tej analizy znajdują się na stronie: |

||