Materiały chemiczne dla elektroniki są coraz bardziej potrzebne

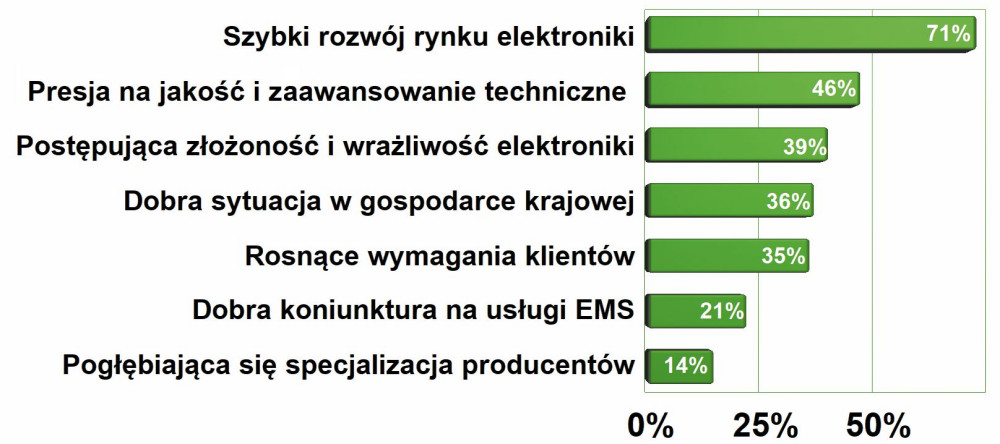

Materiały chemiczne stają się coraz bardziej potrzebne w produkcji i serwisie urządzeń elektronicznych na skutek dużej dynamiki wielu procesów zmieniających branżę. Najlepszym przykładem może być miniaturyzacja, która wymusza dodatkowe operacje zabezpieczające i ochronne, jak zalewanie żywicami lub lakierowanie.

Materiały chemiczne stają się coraz bardziej potrzebne w produkcji i serwisie urządzeń elektronicznych na skutek dużej dynamiki wielu procesów zmieniających branżę. Najlepszym przykładem może być miniaturyzacja, która wymusza dodatkowe operacje zabezpieczające i ochronne, jak zalewanie żywicami lub lakierowanie.

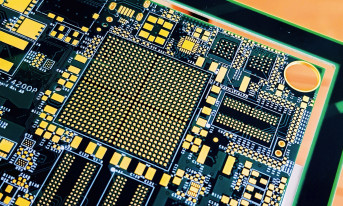

Na skutek dużego upakowania komponentów staje się też konieczne odprowadzanie ciepła za pomocą materiałów termoprzewodzących, a wrażliwe na uszkodzenia mechaniczne podzespoły trzeba czasem przykleić do płytki lub chassis. Inaczej nie daje się zapewnić wystarczającej jakości lub też za pomocą nowoczesnych preparatów chemicznych można to zrobić najłatwiej i najtaniej.

Preparaty chemiczne są też narzędziem pozwalającym usunąć zanieczyszczenia, resztki topników, zabezpieczyć wrażliwe elementy przed uszkodzeniem w czasie procesu lutowania, przed wnikaniem wilgoci, kurzu i innymi zagrożeniami.

Miniaturowa i nowoczesna elektronika wymaga też odejścia od klasycznego montażu za pomocą skręcania, nitowania i podobnych operacji. Zamiast tego dzisiaj się przykleja, zalewa, owija taśmą, bo jest to sposób lepszy, szybszy i tańszy oraz, co jest coraz ważniejsze - dający się automatyzować.

Rosnące zainteresowanie materiałami chemicznymi i ich coraz większe użycie w procesie produkcji to także wynik tego, że proces montażu powierzchniowego staje się na skutek właśnie miniaturyzacji coraz bardziej złożony i podatny nawet na drobne zaburzenia.

Panowanie nad procesem wymaga preparatów chemicznych do przygotowania powierzchni, a potem topników, past, zmywaczy, masek itd. Co więcej, poza materiałami chemicznymi niezbędnymi do tworzenia produktu, jest jeszcze cała spora grupa wyrobów do utrzymania w dobrej kondycji linii produkcyjnej, np. do mycia szablonów.

Kolejny obszar aplikacyjny chemii to oczywiście serwis i utrzymanie ruchu maszyn i urządzeń przemysłowych, gdzie niezbędne są preparaty do czyszczenia, mycia, usuwania lakierów i powłok zabezpieczających po to, aby można było wykonać naprawy lutownicze.

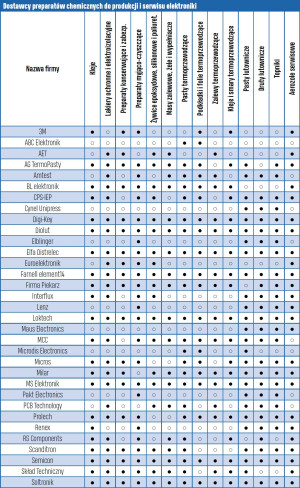

SZEROKA OFERTA, WIELU PRODUCENTÓW

Użycie preparatów chemicznych staje się konieczne, bo maleją odległości między elementami i przerwy izolacyjne. Drobne zanieczyszczenia lub pozostałości po lutowaniu są w stanie wpłynąć na jakość produktu i tym samym trzeba je usuwać.

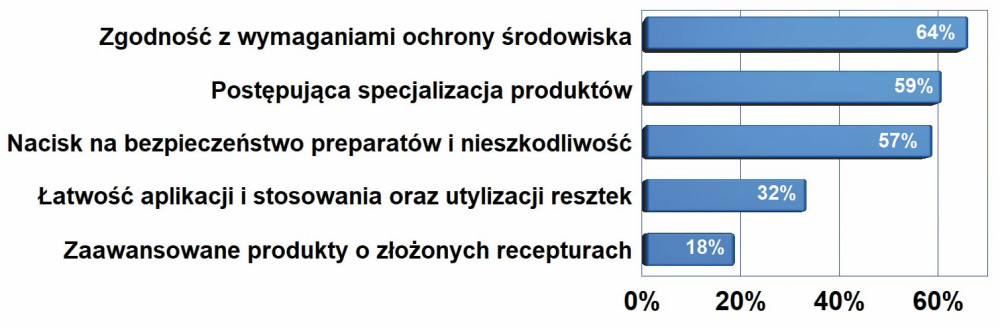

W obszarze chemii bardzo szybko pojawia się też specjalizacja, która sprawia, że nie ma produktów dobrych w każdej sytuacji. Wystarczy przyjrzeć się chociażby preparatom do mycia płytek, które są na bazie alkoholu, wody z detergentami, rozpuszczalników oraz takie będące kombinacją różnych środków podstawowych.

Są środki do mycia maszynowego i ręcznego, do zanurzania i natryskiwania, na zimno i na ciepło. To tylko jeden produkt, a już w jego obrębie daje się wyróżnić blisko kilkanaście różnych wersji. W efekcie na rynku materiałów chemicznych funkcjonuje bardzo duży asortyment takich wyrobów, pozwalający dobrać preparat do wymagań procesowych.

CO NA RYNKU?

Materiały do lutowania to głównie topniki, pasty lutownicze i kleje do mocowania elementów SMD na płytce drukowanej. Za każdym z tych terminów kryje się kilkadziesiąt różnych produktów, o różnym składzie, przeznaczeniu, aktywności i sposobie neutralizacji resztek oraz wielkości opakowania.

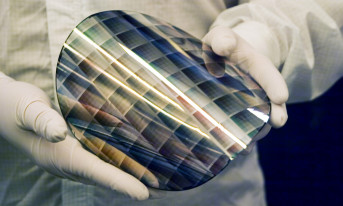

Kolejna duża grupa produktów o szybko rosnącym potencjale i znaczeniu rynkowym to materiały termoprzewodzące używane do odprowadzania ciepła z układów elektronicznych do obudowy, radiatora lub elementu konstrukcyjnego obudowy. Są to przede wszystkim pasty, podkładki, zalewy i kleje, a także wypełniacze szczelin. Nowością w tym obszarze są materiały typu phase change (zmiennofazowe), które mogą absorbować i oddawać dużą ilość energii dzięki przemianie fazowej (ciało stałe-ciecz).

W każdej z tych kategorii dostępnych jest wiele wersji o różnej przewodności cieplnej, zakresie temperaturowym pracy, sposobie nakładania, gęstości lub grubości i innych szczegółowych parametrach.

Materiały termoprzewodzące zyskują na znaczeniu na skutek wspomnianej wcześniej miniaturyzacji, ale także w wyniku rosnącego znaczenia elektroniki mobilnej oraz ekspansji oświetlenia LED. Są one też korzystnym rozwiązaniem cenowym w zakresie chłodzenia, gdyż dotychczasowe rozwiązania opierające się na elementach mocy połączonych z radiatorem, który następnie jest konwekcyjnie lub w sposób wymuszony chłodzony, nie pasują już do realiów.

Elektronika wydziela dzisiaj mniej ciepła niż dawniej, a sprawność konwersji energii jest tematem dyżurnym w branży, dlatego ponieważ ciepła do odprowadzania jest o wiele mniej niż kiedyś, radiatory ustępują miejsca innym rozwiązaniom lub po prostu są małe i zintegrowane z konstrukcją obudowy.

Poza tym ciepło w układach elektronicznych nie jest wydzielane tak punktowo jak dawniej, a więc przede wszystkich na podzespołach mocy, ale bardziej równomiernie. Konieczność chłodzenia dotyczy tym samym większej części układu elektronicznego, co łatwiej jest zapewnić poprzez np. przymocowanie płytki drukowanej do obudowy za pomocą pasty lub folii termoprzewodzącej.

PREPARATY DO CELÓW SERWISOWYCH

Kolejna wyraźna grupa produktowa kierowana jest w stronę zastosowań serwisowych. Spreje serwisowe służą przede wszystkim do czyszczenia (styków, ekranów, obudów i odkurzania wnętrza obudów), do smarowania styków, zmywania etykiet, a nawet testowania działania w niskich temperaturach (zamrażacze). Ogólnie segment ten obejmuje minimum kilkanaście różnych produktów, z roku na rok jest ich więcej.

Ostatni segment łączy preparaty ogólnego przeznaczenia, a więc bez jasno wskazanego miejsca aplikacji lub też o szerokim spektrum zastosowań. W grupie tej mieszczą się wszystkie kleje, smary i oleje, żywice i żele do zalewania wnętrza obudów, lakiery i podobne. Podobnie jak poprzednio ten ogólny opis rozszerza się na wiele typów i wersji.

Wykorzystanie chemii w produkcji elektroniki wiąże się też z odpowiednią metodą aplikacji i producenci starają się wspierać to, że nie każdy ma specjalistyczną maszynę. Przykładem są oczywiście aerozole, czasem z wbudowaną szczoteczką, butelki z pędzelkiem.

Receptury też uwzględniają aplikację środka przez zanurzenie, natrysk lub nanoszenie pędzlem, dzięki czemu od tej strony nie tworzy się dodatkowych problemów. Producenci zwykle oferują preparaty w różnych opakowaniach: od małych aerozoli po duże kanistry.

WIEDZA NA TEMAT CHEMII

Inżynieria chemiczna z pewnością dla elektroników jest wiedzą odległą, stąd najczęściej klienci traktują takie zaawansowane materiały jak czarną skrzynkę, o której mają wiedzę wyłącznie aplikacyjną, najczęściej też powierzchowną. Kolejna rzecz, jaką widać podczas przeglądania katalogów i list produktów, jest taka, że jest ich bardzo dużo i różnią się one niekiedy tylko drobnymi niuansami. Nierzadko wybór preparatu takiego jak pasta termoprzewodząca, topnik lub zalewa jest na tyle niejednoznaczna, że powstają wątpliwości, czy wybór jest optymalny z punktu widzenia zastosowania.

Inżynieria chemiczna z pewnością dla elektroników jest wiedzą odległą, stąd najczęściej klienci traktują takie zaawansowane materiały jak czarną skrzynkę, o której mają wiedzę wyłącznie aplikacyjną, najczęściej też powierzchowną. Kolejna rzecz, jaką widać podczas przeglądania katalogów i list produktów, jest taka, że jest ich bardzo dużo i różnią się one niekiedy tylko drobnymi niuansami. Nierzadko wybór preparatu takiego jak pasta termoprzewodząca, topnik lub zalewa jest na tyle niejednoznaczna, że powstają wątpliwości, czy wybór jest optymalny z punktu widzenia zastosowania.

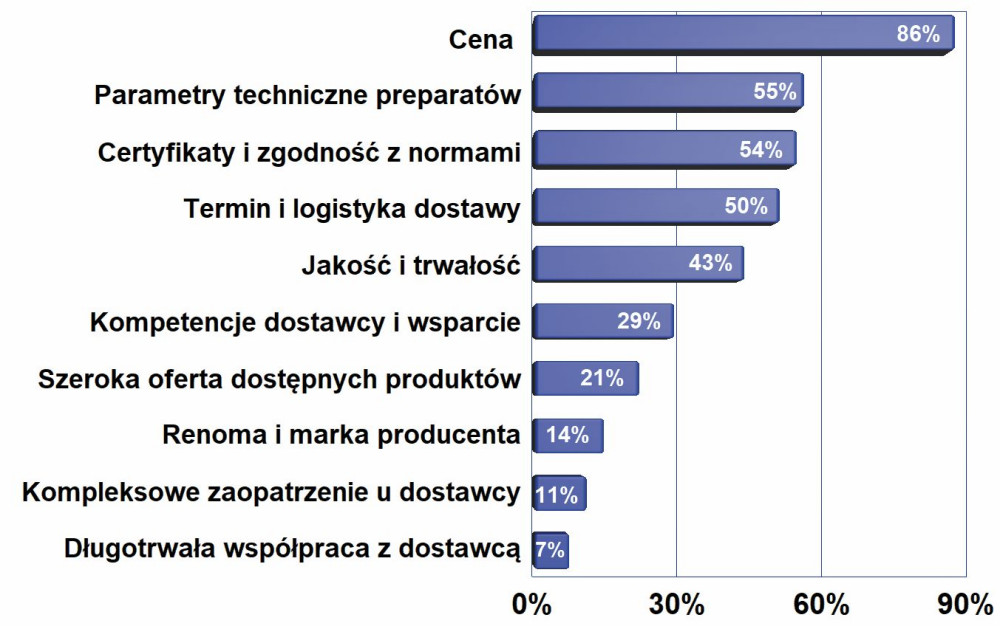

Wydaje się, że w przypadku materiałów chemicznych dostępność kompetentnego wsparcia technicznego, a więc specjalisty ze sporą wiedzą aplikacyjną, jest kluczowe z punktu widzenia sprzedaży i rozwoju współpracy z klientami. Jest to niezbędny łącznik między światem chemii a elektroniki i w przypadku opisywanych produktów ma on znacznie większe znaczenie niż dla innych grup produktowych. Zapewne dlatego dostawcy materiałów chemicznych tak akcentują swoje kompetencje w tym zakresie oraz możliwości w zakresie wsparcia technicznego, bo są one kluczem do rynku.

JAKOŚĆ PREPARATÓW

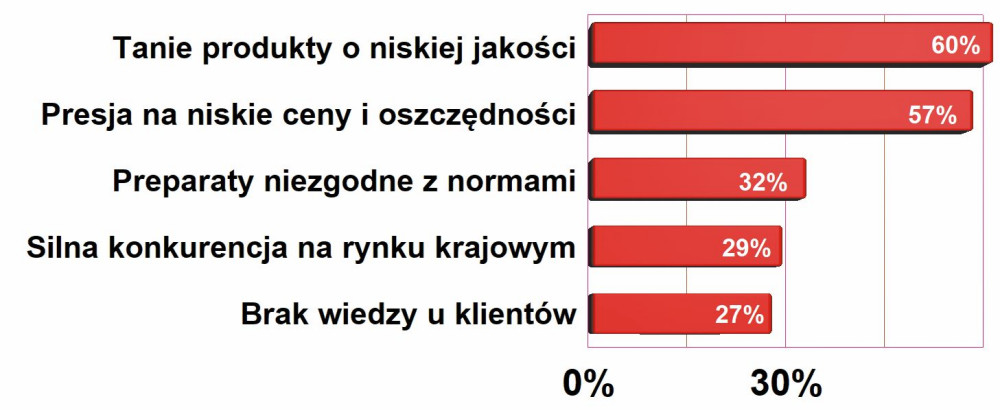

Im bardziej złożony materiał chemiczny, a zadanie, jakie ma on do wykonania, bardziej odpowiedzialne, tym z oczywistych względów znaczenie jakości się zwiększa. W przypadku najprostszych materiałów bazujących na podstawowych substancjach, takich jak alkohol izopropylowy, zapewne ryzyko wpadki jakościowej jest z pewnością mniejsze, ale nietrudno się domyślić, że większość aplikacji i zastosowań wykorzystuje materiały o bardziej skomplikowanych recepturach.

W warunkach krajowych rynek produkcji elektronicznej nastawiony jest głównie na wytwarzanie produktów specjalizowanych, elektroniki wojskowej oraz takich wyrobów, które wytwarzane są w krótkich seriach. Przy takim profilu pokusa oszczędzania na materiałach w produkcji jest w części tłumiona przez sam rynek.

To dlatego, że część wyrobów docelowych przeznaczona jest na eksport, dla przemysłu, medycyny i innych zastosowań określanych jako profesjonalne, a udział produkcji taniej i masowej wśród firm krajowych od lat jest bardzo mały. O wiele gorzej jest w przypadku elektroniki konsumenckiej, a więc segmentu wyrobów masowych, o krótkim czasie życia i takich, gdzie sprzedaż z uwagi na rynkową konkurencję jest dość mocno skorelowana z ceną. W takich przypadkach nadal zdarzają się oszczędności na siłę i w takich obszarach materiały wysokiej jakości z trudem się przebijają.

Tańsze materiały trafiają zwykle do zastosowań serwisowych. Po części jest to skutek tego, że w takim obszarze zadania, jakie stawia się przed preparatami, są prostsze, bo najczęściej chodzi o czyszczenie lub naprawy lutownicze.

Poza tym w zastosowaniach serwisowych nie kontroluje się tak bardzo jakości, nie ma też jasno sprecyzowanych wskazań przez producenta urządzenia, jaka chemia ma być użyta. Najczęściej dobór aerozoli technicznych wynika z preferencji kupującego, a ponieważ duża część materiałów jest dla siebie alternatywą, wybór sprowadza się też do ceny.

Większość producentów elektroniki rozumie te zależności i nie podejmuje ryzyka zakupów z niepewnych źródeł, bo oszczędności są iluzoryczne. Mniejsze i średnie firmy dbające o jakość współpracują zwykle z jedną lub dwoma firmami i kupują od nich równoważne pod względem technicznym materiały. Jest to skuteczny sposób zbalansowania ryzyka zaopatrzenia przy jednocześnie zapewnieniu sobie konkurencyjnych cen.

BEZPIECZEŃSTWO - JEDEN TERMIN, WIELE ASPEKTÓW

Ważną częścią zagadnień związanych z wykorzystaniem materiałów chemicznych jest bezpieczeństwo. Materiały chemiczne muszą być bezpieczne dla środowiska naturalnego i ludzi, i podlegają ocenie w takim zakresie wg dyrektywy REACH. Producenci i importerzy muszą określić ryzyko za pomocą oceny bezpieczeństwa chemicznego (CSA), a jej wyniki udokumentować w raporcie.

Ważną częścią zagadnień związanych z wykorzystaniem materiałów chemicznych jest bezpieczeństwo. Materiały chemiczne muszą być bezpieczne dla środowiska naturalnego i ludzi, i podlegają ocenie w takim zakresie wg dyrektywy REACH. Producenci i importerzy muszą określić ryzyko za pomocą oceny bezpieczeństwa chemicznego (CSA), a jej wyniki udokumentować w raporcie.

Ocena powinna uwzględniać produkcję substancji oraz wszystkie znane zastosowania. Raport musi zawierać szczegółowe podsumowanie informacji dotyczących właściwości substancji wpływających na ludzkie zdrowie i środowiska oraz ocenę narażenia i zagrożeń w przypadkach, w których ocena taka jest wymagana. Dla klienta wyniki tych prac są udostępniane w formie zaleceń za pośrednictwem standardowych ostrzeżeń i piktogramów umieszczanych na etykietach oraz kart charakterystyki.

Zagadnienia bezpieczeństwa są w przypadku preparatów istotne nie tylko z uwagi na wymagania prawne, ale i tego, że zagadnienia chemiczne są skomplikowane, zwłaszcza dla osób spoza branży. Obejmują one aspekty takie jak palność, przewodzenie prądu elektrycznego, zawartość substancji lotnych (freony, chlor), zapach, toksyczność.

Do tego dochodzi to, czy materiał powoduje korozję, zostawia osady, jest obojętny dla tworzyw, czy nie zostawia śladów a także spełnia wymagania RoHS i WEEE. Ta ostatnia kategoria dotyczy możliwości utylizacji resztek. Jak widać, zagadnień związanych z bezpieczeństwem jest dość dużo, a oczywiście wymienione kryteria nie stanowią pełnej listy.

Bezpieczeństwo w preparatach chemicznych dotyczy także zakresu jego stosowania, np. okresu przydatności do produkcji, czasu, w jakim należy go zużyć po otwarciu opakowania, warunków przechowywania, aplikacji, zakresu temperatur przechowywania i używania, konieczności zapewnienia wentylacji, stosowania środków ochrony osobistej i postępowania w przypadku, gdyby doszło do sytuacji awaryjnej (np. kontaktu skóry z preparatem). Z pewnością opis ten jest bardzo pobieżny, niemniej sygnalizuje dość wyraźnie, że termin bezpieczeństwo jest bardzo pojemny i istotny.

Prezentacje przykładowych firm powiązanych z tematyką tej analizy znajdują się na stronie: |

||

|

||

|

|

|

|

|

|

|

||