Obudowy i szafy dla elektroniki i przemysłu - od nich zaczynamy każdy projekt

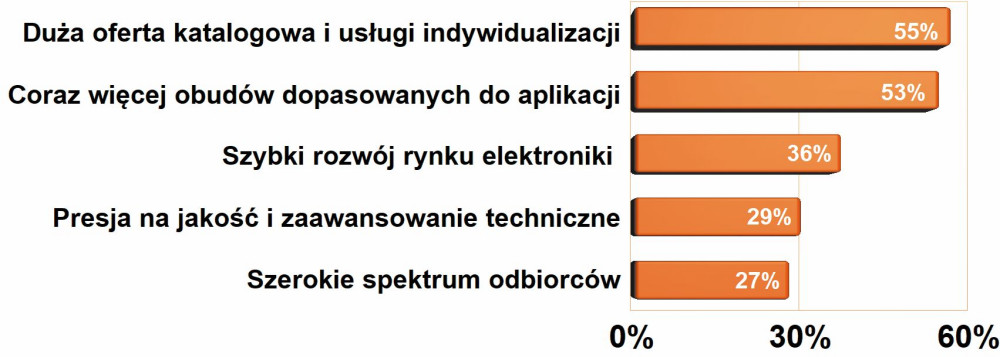

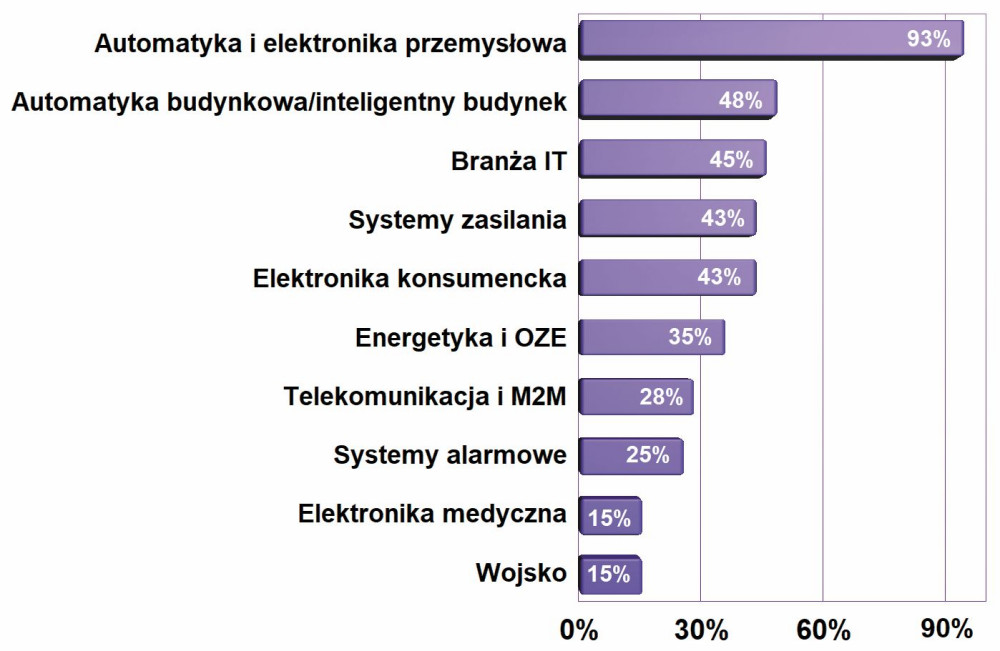

Rynek obudów dla elektroniki i przemysłu rośnie w ostatnich latach dynamicznie, dotrzymując tempa rozwojowi elektroniki. Wszystkie urządzenia muszą mieć jakąś obudowę i tym samym każda koncepcja związana z postępującą cyfryzacją przemysłu (jak Przemysł 4.0) lub większą penetracją elektroniki (jak IoT) sprzyja rozwojowi branży.

Rynek obudów dla elektroniki i przemysłu rośnie w ostatnich latach dynamicznie, dotrzymując tempa rozwojowi elektroniki. Wszystkie urządzenia muszą mieć jakąś obudowę i tym samym każda koncepcja związana z postępującą cyfryzacją przemysłu (jak Przemysł 4.0) lub większą penetracją elektroniki (jak IoT) sprzyja rozwojowi branży.

Do coraz większej elektronizacji prowadzi też wiele inwestycji i trwające modernizacje starszych urządzeń. Napędy i systemy sterowania, oświetlenie, komunikacja, to przykłady obszarów, w których elektroniki jest coraz więcej, stąd zapotrzebowanie na obudowy jest i w perspektywie lat będzie dalej duże. Do chłonnego rynku krajowego dodają się zlecenia eksportowe od firm zagranicznych, co razem zapewnia nie tylko dobre warunki biznesowe, ale także stabilną koniunkturę.

Rynek elektroniki w Polsce szybko się rozwija, a wiele firm, które jeszcze niedawno działały w małej skali, dzisiaj na tyle urosły, że zaczyna być je stać na unikatowe obudowy lub przynajmniej na indywidualizację obudów seryjnych. We wzrostach pomagają nowe perspektywiczne otwarcia np. w automatyce budynkowej dla budownictwa mieszkaniowego, specjalistycznych urządzeniach przemysłowych oraz tych instalowanych w ramach infrastruktury technicznej w transporcie.

Systemy takie składają się z wielu części, o skalowalnej konstrukcji i są połączone magistralą, co zapewniają specjalizowane pod tym kątem obudowy, gwarantujące szybkość montażu, brak pomyłek podczas instalacji itd. Stymulująco dla rynku działa ogólna poprawa koniunktury w gospodarce, wzrost eksportu oraz duża liczba małych firm, które produkują specjalistyczne urządzenia i są istotnym klientem na obudowy dla rynku dystrybucji.

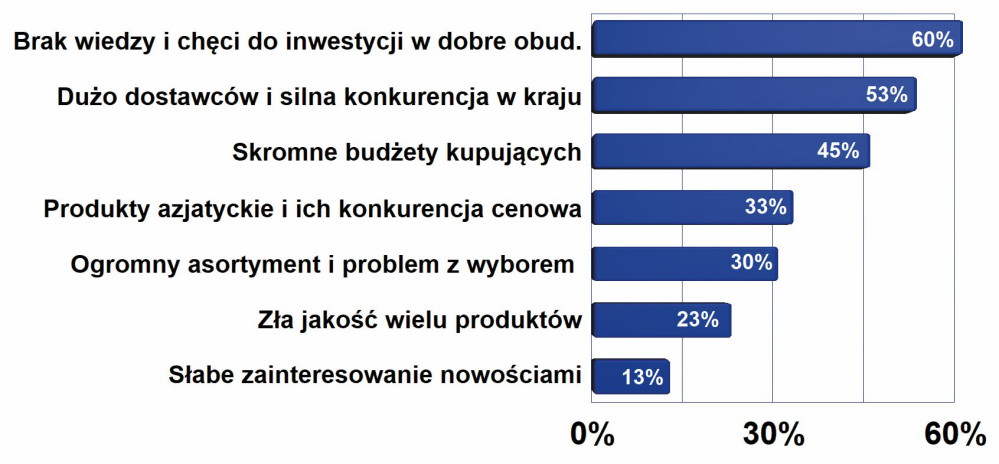

Rynek obudów jest w ostatnich latach stabilny, a coraz więcej projektantów zaczyna budowę urządzenia od doboru obudowy, a nie od projektu płytki PCB. Po stronie problemów widać coraz większą ekspansję producentów z rynku wschodniego, chwalących się wysokiej jakości produktami. To jest problem rynku europejskiego oraz polskiego i dotyczy wielu sektorów gospodarki.

WZROST ZAAWANSOWANIA TECHNICZNEGO

Jak patrzy się na produkty w perspektywie ostatnich lat, widoczny jest trend szybkiej ewolucji technicznej obudów, kierującej rynek w stronę wysokiej jakości, zaawansowania technicznego oraz nowoczesnego wzornictwa. Zmiany te najbardziej widać w ofertach krajowych producentów, zarówno wersji metalowych, jak i z tworzyw sztucznych.

Nasze firmy na przestrzeni ostatniej dekady sporo zainwestowały w rozwój parku maszynowego, a więc w nowoczesne obrabiarki, wtryskarki, wykrawarki, centra CNC, a także w narzędziownie oraz rozszerzyły potencjał informatyczny w zakresie projektowania i zarządzania produkcją. Efekty tych działań są widoczne gołym okiem w postaci odejścia od siermiężności, kanciastości, chropowatości powierzchni, "inżynierskiej" prostoty kształtów przejawiającej się w pudełkowo-prostopadłościennej konstrukcji.

Do przeszłości zaliczyć można też wiele innych dawnych problemów charakterystycznych dla pionierskich czasów, np. z kiepskimi materiałami, nietrwałymi pokryciami. Jeśli chodzi o nowe opracowania obudów, to krajowi producenci nie mają się czego wstydzić. Rynek obudów uporał się też z dawniejszym problemem, kiedy na obudowy katalogowe trzeba było długo czekać.

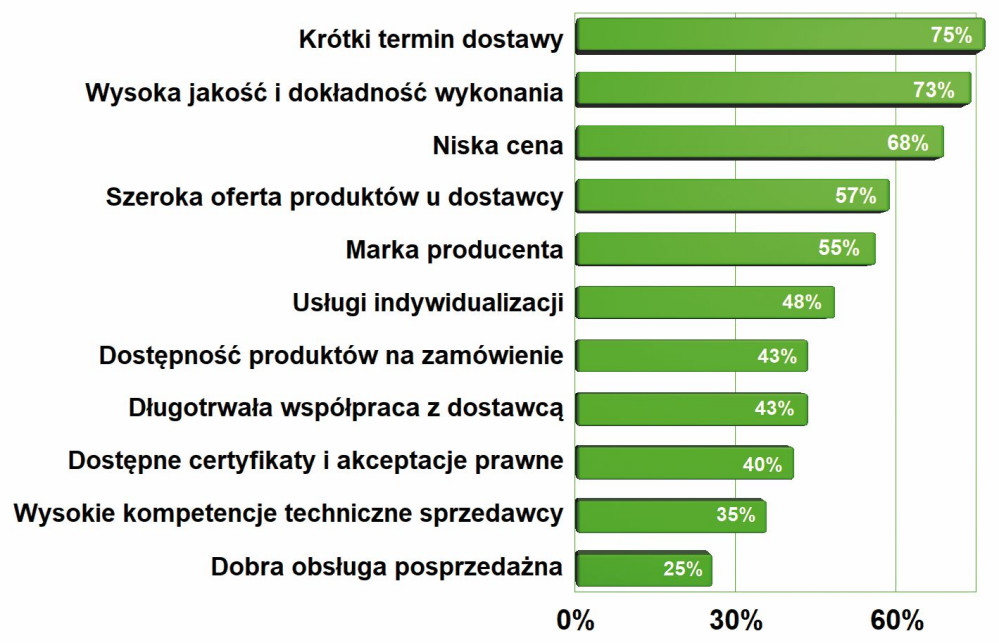

Wytwórcy rozbudowali na tyle swoje magazyny, że są w stanie dostarczać większość produktów praktycznie od ręki. Poszerzyli też sieć sprzedaży o dystrybutorów. Zmiana ta może nie wydawać się aż tak istotna, ale dla niewielkich firm i tych skupionych na rynkowych niszach nierzadko oczekiwanie na dostawę było sporym ograniczeniem.

ELEKTRONIKA KONSUMENCKA ZYSKUJE NA ZNACZENIU

Dla aplikacji tworzonych przez startupy lub producentów elektroniki konsumenckiej obudowa nierzadko jest ważniejszym elementem urządzenia od zawartej w niej elektroniki. W takim obszarze estetyka, ciekawe wzornictwo i niebanalny projekt, a także ergonomia korzystania, wysuwają się na pierwszy plan.

Z kolei obszar przemysłowy i odbiorcy związani z elektroniką profesjonalną cenią sobie trwałe konstrukcje o jakości potwierdzonej certyfikatami, zapewniające wygodę montażu komponentów we wnętrzu i prostą instalację całości w obiekcie. W tym obszarze liczy się także dostępność rozwiązań systemowych w zakresie obudów, a więc nie tylko pudła ochronnego składającego się ze ścianek, ale także mocowań dla podzespołów i płytek, prowadników kabli (korytek), uszczelek, kanałów chłodzących, szyn mocujących, wsporników oraz wielu innych drobiazgów, które pozwalają stworzyć funkcjonalne urządzenie.

W największym stopniu znaczenie takich dodatków i systemowych rozwiązań jest widoczne w szafach przemysłowych, gdyż większość tych produktów ma konstrukcję otwartą, którą poprzez wybór elementów, w tym wymienionych akcesoriów, można dopasowywać do potrzeb. Znaczenie ma też modułowość konstrukcji, bo jest ona podstawą do zapewnienia wysokiej funkcjonalności i elastyczności konstrukcyjnej.

W przypadku małych obudów plastikowych modułowość sprowadza się do możliwości kompozycji obudowy z kilku elementów składowych pasujących do siebie i w tym przypadku liczba elementów systemowych jest znacznie większa. Jeśli chodzi o szafy i obudowy przemysłowe i obudów przemysłowych wzornictwo jest dla klientów sprawą mało znaczącą, bowiem obudowa powinna być ładna i estetyczna, ale tylko tam, gdzie użytkownik może się na nią natknąć. Jeśli obudowa nie jest widoczna lub dostępna, liczą się koszty, parametry techniczne oraz jakościowe, a nie zaspokojenie poczucia estetyki.

SZEROKI ASORTYMENT OBUDÓW KATALOGOWYCH

Z roku na rok oferta plastikowych obudów katalogowych się powiększa, a ich producenci wprowadzają na rynek co najmniej kilka typów rocznie. To samo dotyczy nowych kolorów, materiałów oraz dostępnych akcesoriów. Ogólnie oferta katalogowa jest dzisiaj bardzo szeroka, producentów jest wielu i chyba powoli staje się problemem orientacja w tym, co jest dostępne i jakie możliwości kompozycji dostępne są w ramach całego systemu elementów.

Ta szerokość rynku tworzy wiele problemów po stronie marketingu technicznego, który ma niełatwe zadanie przekazania informacji o nowościach i szczegółach klientom. Efektem są coraz bardziej opasłe katalogi, zacierające się powoli pierwotne podziały np. na plastik i metal, wyroby konsumenckie i profesjonalne oraz podziały determinowane przez technologię wykonywania obudów.

Innymi słowy, producenci nieustannie rozszerzają swoje oferty, starając się wypracować sobie pełne pokrycie w strategicznych obszarach aplikacyjnych. Takie same procesy dotyczą dystrybutorów specjalizujących się w obudowach, którzy łączą w ofercie handlowej niekonkurujące ze sobą marki.

W obudowach metalowych zjawisko to raczej nie występuje, bo wiele konstrukcji jest tworzonych na zamówienie i portfolio obudów gotowych nie jest aż tak duże jak w obszarze plastiku. Dobre dopasowanie obudowy do aplikacji, wybór odpowiedniego rozwiązania spośród dostępnych opcji lub z elementów systemu modułowego, weryfikacja pomysłów konstruktorów, a także przedstawienie możliwości kompozycji obudowy jako całości dla aplikacji klienta to zadanie dla producenta lub dystrybutora.

Zadaniem dostawcy jest też często sprowadzanie na ziemię konstruktorów, a więc ocena i wyjaśnianie sensowności przyjętych założeń, wykrywanie słabych punktów, wskazywanie pomyłek lub elementów wymagających przemyślenia. Im dziedzina jest bardziej odległa od projektowania elektroniki, tym niestety pracy w takich obszarach jest więcej. A zagadnienia mechaniczne bywają nierzadko dla elektroników kłopotliwe.

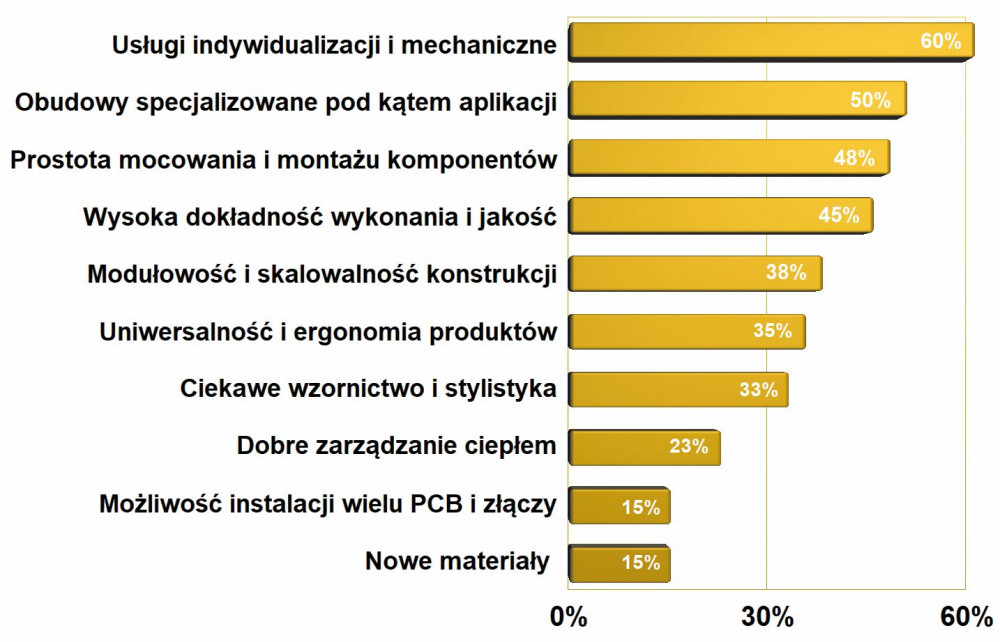

OBRÓBKA MECHANICZNA TO STANDARD

Obróbka mechaniczna obudów katalogowych, a więc wiercenie otworów pól pod klawiaturę, frezowanie, złącza, wyświetlacz to usługi, które w ostatnich latach stały się niezwykle popularne i w zasadzie doszliśmy do momentu, że oferują je już praktycznie wszyscy dostawcy obudów. Wynika to z rosnącej specjalizacji firm, w ramach której korzystniej jest je zlecić do kooperanta, oraz z ogólnego nacisku na jakość.

Wywiercenie otworu w plastikowej obudowie nie wydaje się może skomplikowane, ale jeśli trzeba to zrobić powtarzalnie i dobrze wiele razy, utrzymanie jakości staje się trudniejsze. Do wielu operacji trzeba mieć obrabiarkę CNC, co dla firm z branży elektroniki nierzadko wykracza poza tzw. rdzeń biznesu.

Nawet jeśli otworowanie nie jest problematyczne, inne operacje, takie jak montaż klawiatury, integracja wyświetlacza z obudową lub wykonanie panelu frontowego, mogą przysporzyć dodatkowych kłopotów. Wymagają dodatkowego oprzyrządowania, a więc kolejnych urządzeń, doświadczenia w takich operacjach.

W praktyce problemy z konstrukcją mechaniczną zawsze się piętrzą, stąd możliwość skorzystania z pomocy kogoś, kto weźmie całość problemów na siebie, jest w branży cenną wartością dodaną. Można też powiedzieć, że klienci obecnie nie chcą tworzyć u siebie wyspecjalizowanych komórek organizacyjnych wykonujących indywidualizację obudów, wolą dopłacić i dostać produkt przygotowany pod ich specyficzne wymagania i produkcję. W przypadku startupów i małych firm kooperacja w produkcji jest podstawą biznesu i zdolność dostawcy obudów do dostarczenia gotowego produktu, do którego wystarczy wsunąć płytkę drukowaną, jest jeszcze istotniejsza.

PROTOTYPOWANIE 3D I TAŃSZE FORMY WTRYSKOWE

Przez wiele lat forma wtryskowa była dla rynku obudów pewnego rodzaju problemem ograniczającym wiele możliwych scenariuszy tworzenia produktu. Koszt jej wykonania liczony w dziesiątkach tysięcy złotych dla każdej części składowej obudowy oraz długie czasy realizacji wynikające z pracochłonności tego zadania ograniczały firmom możliwość stworzenia dla urządzenia niepowtarzalnej i funkcjonalnej obudowy, bo niestety pomysły na to, aby mieć coś ekstra, zderzały się z twardą ekonomią.

Takie problemy były najbardziej dotkliwe w przypadku krótkich serii, specjalistycznych urządzeń wielowariantowych i rozwiązań tworzonych na zamówienie, gdyż wtedy koszt przygotowania produkcji tworzył często barierę nie do przejścia. Poza formą wtryskową dochodziły do tego minima produkcyjne rzędu 1000 sztuk wynikające z konieczności ustawienia pracy wtryskarki.

Problem ten omijano różnymi sposobami, jak termoformowanie tworzyw lub z wykorzystaniem konstrukcji modułowej. W miarę jak rósł dostępny asortyment wyrobów katalogowych, popularne stały się też usługi indywidualizacji obudów. Polegają one na tym, że produkty seryjne poddaje się modyfikacjom mechanicznym, lakieruje, łączy ze sobą elementy od różnych obudów, po to, aby nadać cechy niepowtarzalne.

Sposób taki stał się w branży bardzo popularny i znakomita część producentów realizuje dzisiaj takie operacje. Gdy producent potrzebuje kilkunastu, kilkudziesięciu obudów specjalistycznych (i żaden producent nie ma ich w ofercie katalogowej), najprościej jest, a więc najszybciej i najtaniej, po prostu wydrukować je na drukarce 3D.

Te urządzenia są obecnie niezastąpione w obsłudze pojedynczych zleceń, wytwarzaniu drobnych elementów, nietypowych rozwiązań i oczywiście wykorzystywane do prototypowania urządzeń i wizualizacji koncepcji. Niemniej produkcja z użyciem drukarek 3D jest możliwa tylko w małej skali, dosłownie kilka obudów na dobę, bo drukarki takie są wolne w działaniu.

Produkcja z ich wykorzystaniem jest niewspółmiernie mniej wydajna w porównaniu do masowej produkcji w technologii wtrysku. Z tego powodu drukarki 3D przebijają się tak wolno. Ale sytuacja zmienia się dynamicznie i to, co dzisiaj jest niemożliwe, jutro może być już w zasięgu ręki. Przykładem mogą być liczne próby wykorzystania drukarek przemysłowych do produkcji wprawdzie nie gotowych wyrobów, ale form wtryskowych.

W ten sposób można drukować formy montowane bezpośrednio na wtryskarce albo wkładki kształtujące, które montowane są do stalowej uniwersalnej obudowy. Drukowanie odbywa się z proszków metalu, który jest następnie ulepszany i hartowany. Czas druku takiej formy trwa od kilku do kilkunastu godzin i starcza ona na kilkaset wtrysków (więcej, gdy zastosowane są systemy chłodzenia).

Są też podejmowane próby drukowania form z odpornych tworzyw, a nie z metalu, jeszcze tańsze, ale na razie starczające na kilkadziesiąt wtrysków. Te wyniki nie są rewelacyjne, ale z pewnością drzemie w nich potencjał, który może w przyszłości zmienić jakościowo produkcję detali z tworzyw, eliminując wiele istniejących ograniczeń i problemów.

WERSJE DLA PLATFORM IOT I PŁYTEK ROZWOJOWYCH

W dzisiejszych czasach rynek traci utrwalony przez lata sztywny podział na część konsumencką i profesjonalną, a obszar wspólny dla tych dwóch sektorów nie jest już czymś niewielkim i incydentalnym, tak jak dawniej było w przypadku produktów typu COTS. Jest to dzisiaj wymierna część półprofesjonalna.

To przenikanie się dotyczy wielu typów produktów, bo dużo urządzeń konsumenckich ma na tyle dobre parametry jakościowe i środowiskowe, że może być stosowanych poza pierwotnym przeznaczeniem. Na rynku obudów też widać podobne procesy, bo producenci tworzą wersje ułatwiające takie aplikacje.

Doskonałym przykładem mogą być tutaj komputery jednopłytkowe, takie jak Raspbery Pi i podobne, dla których wytwarza się obudowy dopasowane pod kątem aplikacyjnym, np. dla automatyki domowej. Podobnie jest w zakresie aplikacji IoT, gdzie można nabyć wersje dopasowane do popularnych gotowych platform sprzętowych. Proces ten nie wydaje się istotny dla rynku od strony wartościowej, ale warto go dostrzec, bo pokazuje jeden z kierunków rozwoju rynku elektroniki.

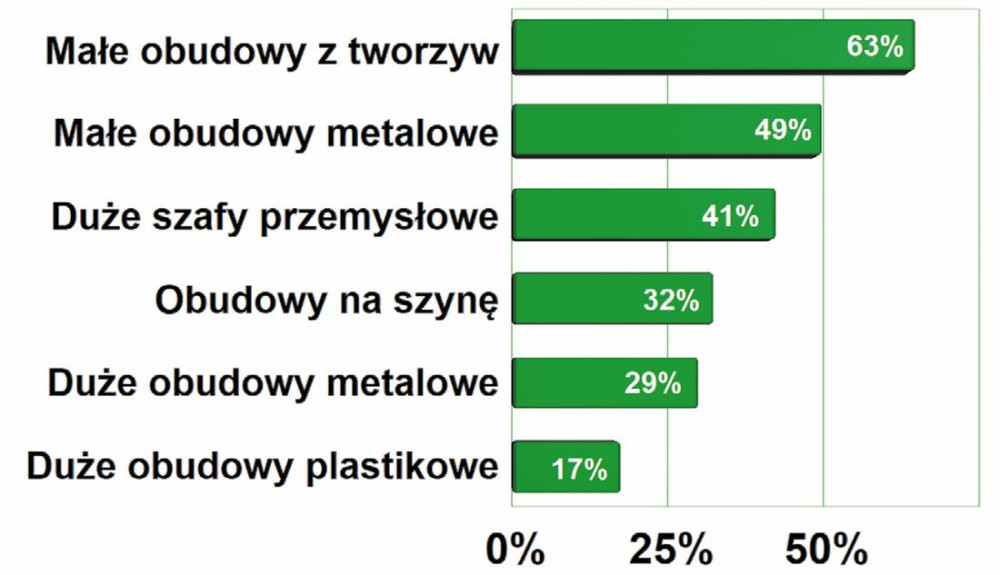

WIĘCEJ OBUDÓW MAŁYCH DO URZĄDZEŃ MOBILNYCH

Świat elektroniki cały czas się zmienia i jedną z widocznych cech takiego procesu jest to że, każdą kolejną generacją sprzęt jest mniejszy. Wynika to z wielu czynników: mniejszych komponentów, większej integracji, niższego poboru mocy, a więc lepszej efektywności energetycznej, potrzeby minimalizacji kosztów, doskonalszych narzędzi projektowych i podobnych czynników.

Świat elektroniki cały czas się zmienia i jedną z widocznych cech takiego procesu jest to że, każdą kolejną generacją sprzęt jest mniejszy. Wynika to z wielu czynników: mniejszych komponentów, większej integracji, niższego poboru mocy, a więc lepszej efektywności energetycznej, potrzeby minimalizacji kosztów, doskonalszych narzędzi projektowych i podobnych czynników.

Coraz większy udział w wolumenie produkcji elektroniki ma obecnie sprzęt mobilny, który musi być lekki, niewielki i poręczny. Zmiany te nakładają na obudowy coraz więcej wymagań w zakresie jakości, wyglądu, kształtu, materiału i podobnych aspektów. Małe obudowy to jednocześnie duże wymagania w zakresie jakości, dokładności wykonania poszczególnych części, materiału oraz projektu, który musi uwzględniać relatywnie duże przenoszone siły, zdolności do odwracalnego odkształcania przy naprężeniach wywołanych naciskiem.

Mimo trudności takich obudów jest na rynku coraz więcej, co dla producentów oznacza konieczność inwestycji w zaawansowane obrabiarki (wtryskarki, formy), rozbudowę narzędziowni i coraz większą wagę projektowania i symulacji komputerowej tworzonych konstrukcji mechanicznych. Dla elektroników projektowanie mechaniczne zwykle wydaje się dziedziną odległą od rdzenia biznesu, ale elektronika mobilna i miniaturyzacja wymuszają takie zainteresowanie.

ZNACZENIE PLASTIKU ROŚNIE

W obszarze elektroniki miniaturyzacja jest też czynnikiem potęgującym zapotrzebowanie na obudowy z tworzyw sztucznych, a wersje metalowe spychane są w rynkowe nisze i w zastosowania specjalne. W zasadzie wszystkie czynniki techniczne i użytkowe przemawiają za obudowami z tworzywa sztucznego.

Metal broni się tam, gdzie estetyka, waga i koszt schodzą na drugi plan, a liczy się odporność mechaniczna i środowiskowa, dobre ekranowanie elektromagnetyczne oraz odporność na promieniowanie UV. Z takich powodów obudowy metalowe sprawdzają się w urządzeniach telekomunikacyjnych pracujących na zewnątrz, w transporcie kolejowym i morskim, rozległych instalacjach przemysłowych, bo tam wymagana jest najwyższa trwałość.

Ale w porównaniu do całego rynku takich aplikacji nie ma tak wiele i nie są one też masowe. Znaczenie plastiku jako materiału rośnie także na skutek tego, że obudowy tego typu zapewniają coraz lepsze parametry ochrony. Poliwęglan i inne tworzywa w wersji wzmacnianej, razem z wylewanymi uszczelkami, dają w efekcie produkt niewiele odstający funkcjonalnie od wersji metalowych. Hermetyczne obudowy plastikowe z poprawioną wytrzymałością mechaniczną są dostępne w coraz szerszym asortymencie, co dodatkowo świadczy o tym, że rynek ewoluuje w tym kierunku.

Prezentacje przykładowych firm powiązanych z tematyką tej analizy znajdują się na stronie: |

||

|

|

|

|

|

|

|

||

|

|

|

|

||

|

|

|