Kiedy PCB sięgną poziomu mikroelektroniki?

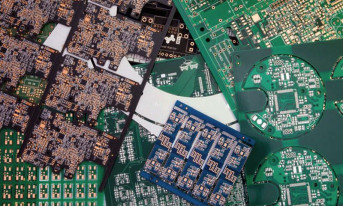

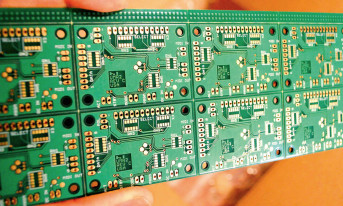

Płytki drukowane są też coraz częściej pomostem między światem mikroelektroniki, a więc poziomem struktur półprzewodnikowych a światem układowym, czyli komponentami. Z roku na rok obie te domeny wymiarowe i montażowe coraz bardziej się do siebie zbliżają.

Kiedyś układy scalone były montowane za pomocą cienkich drucików (bondingu), które łączyły punkty kontaktowe rozmieszczone na obrzeżu struktury krzemowej z padami na płytce lub z wyprowadzeniami obudowy rozłożonymi na znacznie większej powierzchni.

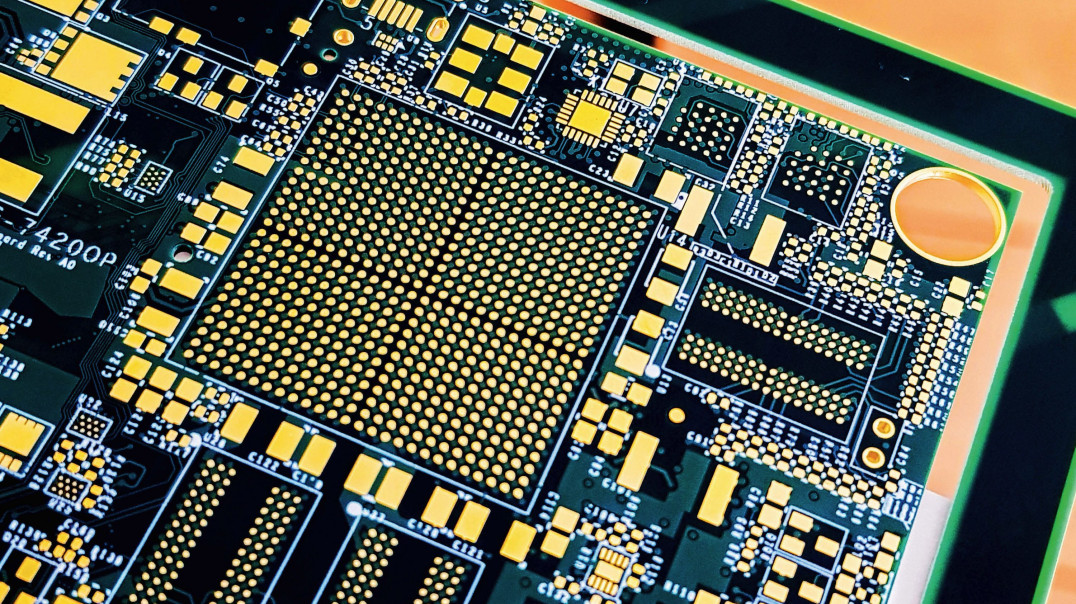

Dzisiaj typowa struktura scalona ma wyprowadzenia na dole struktury półprzewodnikowej, tak samo jak układy BGA. Pola kontaktowe ułożone są w regularną siatkę o rastrze 0,1 mm (100 μm). Bondingu w tym sposobie montażu się nie wykorzystuje.

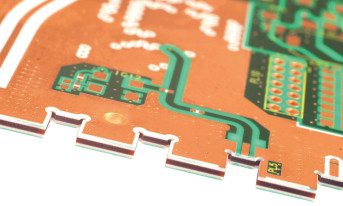

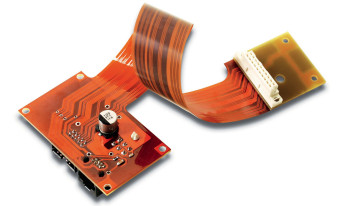

Połączenia z takiej struktury trzeba przenieść na płytkę drukowaną, a więc powiększyć raster do wymiaru obsługiwanego przez urządzenia produkcyjne (tzw. fan out, czyli rozproszenie na większej powierzchni), a więc do rastra min. 0,4 mm.

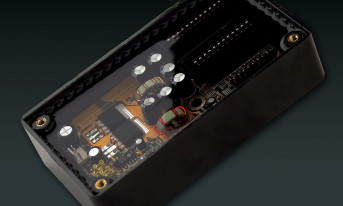

Taka operacja wymaga posłużenia się podłożem pośrednim, a zatem taką dodatkową małą, cienką płytką, w której z góry przylutowana jest struktura scalona (z rastrem 0,1 mm), a od dołu są tradycyjne pady BGA 0,4 mm. Tak obecnie montowane są chipy kilkustrukturowe SoC oraz moduły na przykład komunikacyjne.

Taka kanapkowa konstrukcja działa doskonale, ale w kolejnym skoku technologii prawdopodobnie to podłoże pośrednie będzie eliminowane. Montaż struktur bezpośrednio na płytce (ale bez bondingu) z pewnością będzie kolejnym wielkim krokiem w miniaturyzacji elektroniki. Jest to doskonała wiadomość, niemniej dla obszaru PCB oznacza, że presja technologiczna będzie się nasilać.

Rola nowych podzespołów

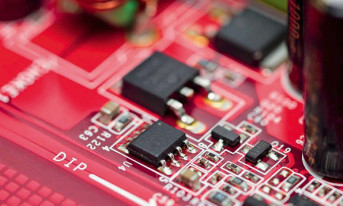

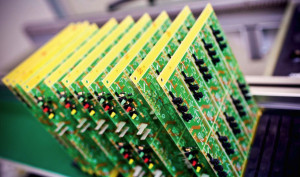

Zmiany technologiczne na rynku płytek drukowanych wywołują w dużej części nowe podzespoły. Są one coraz mniejsze, bo w ten sposób zapewnia się miniaturyzację, niższe koszty i wiele innych istotnych parametrów urządzeń. Obudowy bezwyprowadzeniowe typu BGA z rastrem rzędu 0,4 nie są dzisiaj wytworem wyobraźni.

Zmiany technologiczne na rynku płytek drukowanych wywołują w dużej części nowe podzespoły. Są one coraz mniejsze, bo w ten sposób zapewnia się miniaturyzację, niższe koszty i wiele innych istotnych parametrów urządzeń. Obudowy bezwyprowadzeniowe typu BGA z rastrem rzędu 0,4 nie są dzisiaj wytworem wyobraźni.

Konstruktorzy mają też coraz mniej możliwości wyboru obudowy dla poszczególnych chipów. Często nowe serie są dostępne w dwóch wersjach, z czego obie są bardzo małe. Skutkiem jest konieczność stosowania płytek wielowarstwowych, zagrzebanych przelotek i innych nowinek, bo przy gęstym rastrze nie da się przeprowadzić ścieżek między padami.